レオロジーが導く、機能性フィルムの未来

- 山形大学大学院有機材料システム研究科教授杉本 昌隆氏(すぎもと まさたか)

汎用樹脂を取り扱う材料メーカーに新卒で入社後、ポリプロピレンでの発泡成形材料の研究開発に従事。山形大学との共同研究をきっかけに、同大学大学院工学研究科物質生産工学専攻博士後期課程に進学し、2000年に修了。その後、企業に戻ったのち、2003年山形大学工学部助手に就任。ノースカロライナ州立大学在外研究員などを経て、2018年から現職。主な受賞に、日本レオロジー学会論文賞(2007年・2012年、共著)、日本レオロジー学会奨励賞(「高分子材料の伸長流動におけるひずみ硬化制御に関する研究」、2008年)がある。

目次

研究のきっかけ

レオロジー研究に携わったきっかけは、勤務先から新材料の開発を命じられたことにあります。当時私は、新卒で入社した材料メーカーで、ポリエチレンやポリプロピレンといった汎用樹脂のブロー成形グレードの開発業務に携わっていました。発泡成形グレードの新規開発の命を受けたのは、入社3年目の頃だったと思います。ポリプロピレンは汎用樹脂としては耐熱性が比較的高く、流動性が良いのですが、発泡成形には向いていないレオロジー特性として知られていました。社内だけで開発するのは難しく、上司の提案で、母校である山形大学と共同研究を行うことになりました。

画像はイメージです

画像はイメージですそのときに開発した材料は、現在コンビニエンスストアなどで使用される、電子レンジで温められる耐熱性と断熱性を有する容器や工業部品などとして使われています。

研究を始めて半年ほど経った頃、担当教授から博士コースの入学を勧められました。戸惑いもありましたが、会社の理解もあり、会社員をしながら博士課程に進むことに。博士課程の修了後は、会社に戻って開発業務に従事しました。それからしばらくして山形大学の教員として再びご縁をいただき、現在まで20年以上に渡ってレオロジーと成形加工に関する研究を継続しています。

機能性フィルムにおけるレオロジー研究の現在地

レオロジーとは

レオロジーとは、あらゆる材料の「変形」や「流動」に関する学問のことをいいます。その中で私たちが研究しているのは、プラスチックやゴムといった素材のレオロジーです。これらを溶かして成形することで、さまざまな製品に使われる機能性フィルムになります。

例えば、ポテトチップスの袋には、溶融押出と接着技術によって5層(印刷層、アルミ蒸着層を除く)の機能性フィルムが重なっています。当初は透明の袋が一般的でしたが、現在では紫外線カット機能をもつ多層フィルムが一般的になっています。透明な袋の欠点は、蛍光灯の光に含まれる微量の紫外線を通すことです。紫外線はポテトチップスの油に反応し、品質を落とす原因になります。そこで、紫外線を通さない素材の機能性フィルムが使われるようになりました。

画像はイメージです

画像はイメージです研究内容

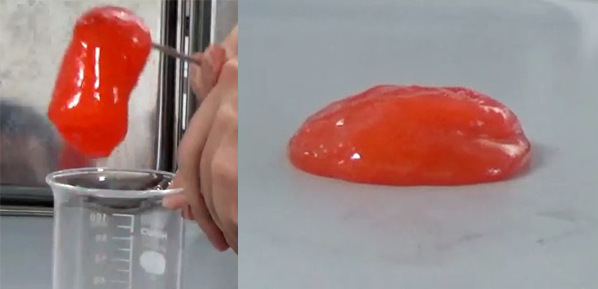

機能性フィルムに用いられる高分子の素材は、熱をかけて融けた状態でも弾性的な性質も有します。水は叩きつけると飛散しますが、高分子は溶けた状態で叩きつけると跳ねます。これを粘弾性といい、スライムを想像していただけるとわかりやすいでしょう。スライムは、固体のように叩きつけるとポヨンと跳ねたりピンセットでつかんだりできますが、テーブルや手のひらに置いておくと液体のように流れてしまいます。変形速度や変形様式によって挙動が変わるのです。この粘弾性を有した素材をいかに組み合わせて新しいフィルムにするのか、その素材の流れ方や固まり方(結晶化)などを解明すべく、私たちは日々研究にあたっています。

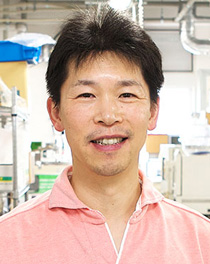

(提供:杉本教授 多層フィルム押出機イメージ画像)

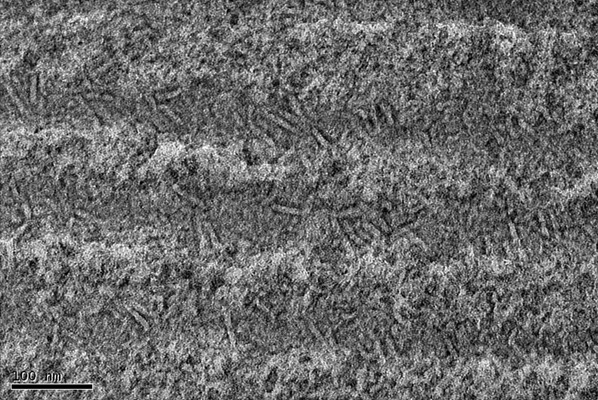

(提供:杉本教授 多層フィルム押出機イメージ画像)機能性フィルムは高機能化に伴い多層化が進んでおり、当研究室では、ノードソン社の協力を得て現在513層まで押出を実現できました。世界には1000層以上の論文もありますが、超多層化によって新たな機能を出現させることが当面の目標です。実際に我々の超多層化の研究では、2つの材料を用いて各層をナノオーダーの厚みにすることで、強度が両者の中間でなく、ずっと向上するような結果が得られています。

(提供:杉本教授 スライムの特性について)

(提供:杉本教授 スライムの特性について)フィルムメーカーが抱える二重の課題

機能性フィルムに求められる高機能化

最終製品の高性能化に合わせて、機能性フィルムにもますます高い技術が求められています。例えば、スマホディスプレイの偏光板、自動車の加飾フィルム、コンデンサフィルムなど必要とされる分野は非常に広範囲です。

フィルムメーカーから我々にご相談いただく要望のなかには、「硬いけれどよく伸びる」といった、相反する特性を両立させたいという内容も多くあります。機能性フィルムの性能が、最終製品のイノベーションを左右することもあるため、製造業者からフィルムメーカーへの要望も高度化しているのでしょう。

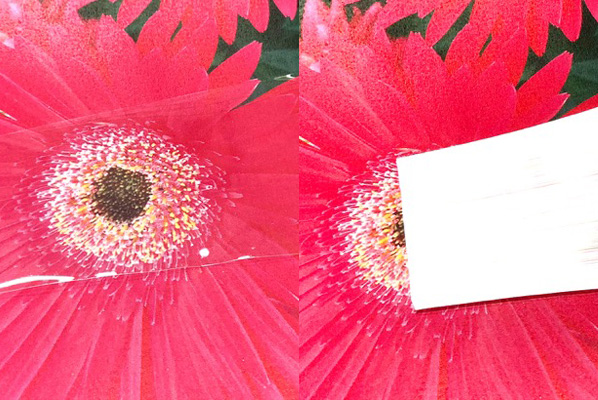

(提供:杉本教授)

(提供:杉本教授)左:花の写真の上に1層フィルムを置いた写真

右:花の写真の上に513層フィルムを置いた写真、構造色による銀色の発色がみられる

高機能化と環境配慮のジレンマ

近年では、機能性フィルムに求められるものとして、環境面への配慮も不可欠になっています。具体的には、微生物によって分解される生分解性フィルムへの期待です。もちろん、廃棄物は決められたルールに従って廃棄され、処理されなければなりません。しかし、万が一自然環境に流出しても、微生物によって自然に還る素材であれば、なお安心といえます。廃棄物による海洋や土壌汚染などが問題となる現代において、企業および消費者が果たすべき「つくる責任、つかう責任」も大きくなってきているのです。

(提供:杉本教授 2種ポリマーを用いた超多層フィルム断面の透過型顕微鏡写真)

(提供:杉本教授 2種ポリマーを用いた超多層フィルム断面の透過型顕微鏡写真)一方で、機能性フィルムの高性能化が、環境への配慮を難しくするという問題があります。先に例として挙げたポテトチップスの包装は、約5層になっていると説明しました。こうした複数の層からなる多層フィルムの場合、再利用がとても困難になります。

多層フィルムは、通常、しっかりくっついており、Aの層とBの層を剥がして別々に再利用するということは実質的に困難です。つまり、単純に熱をかけて溶かして再加工するとAとBの混ざり物になってしまいます。異種材料どうしは基本的に混ざり合わないため、高品質な再利用が難しくなったり、リサイクルできなくなったりするのです。

機能性を求めれば求めるほど、環境への配慮からは遠ざかってしまうという、まさにフィルムメーカーが抱えるジレンマがここにあります。

フィルム製造現場の危機

これまで、フィルムメーカーの現場では、長年の経験をもつ熟練技術者の「勘」や「ノウハウ」に頼って運営されてきた面が多々ありました。しかし近年は、技術者不足や後継者育成の遅れにより、熟練者の数がどんどん減少しています。それは、私が企業の方と話をしていても顕著に感じるところです。

熟練者不足の影響が顕著に表れるのが、加工条件の設定や調整です。加工条件が適切でなく、押し出されたフィルムに不具合が生じてしまうと、そのロットすべてが不良となります。すると、原料代、廃棄代、リサイクル代などの膨大なコストと、大量の廃棄物が発生してしまうのです。顧客からの機能性フィルムへの要望が多様化、複雑化するなかで、技術が属人的となっていると今後さらに企業としての競争力を維持することが難しくなるでしょう。

画像はイメージです

画像はイメージですレオロジー研究による課題解決へのアプローチ

これまでの我々の研究により、相性の悪い素材の傾向が明らかになってきました。恐らくフィルムメーカー各社では、熟練者の経験を基にした、素材の組み合わせのノウハウを持っていると思います。そのノウハウを我々は科学的に解明し、数値化することにこだわっています。そうすることで、熟練者の勘に頼っていた部分が明確になり、技術の継承も行いやすくなると考えるからです。さらに、組み合わせの失敗から生じる廃棄コストや廃棄物の削減にもつながります。

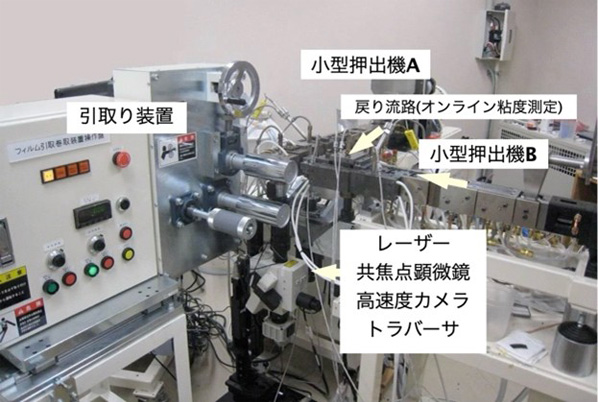

(提供:杉本教授 流動可視化装置 2台の押出機と光学系からなる)

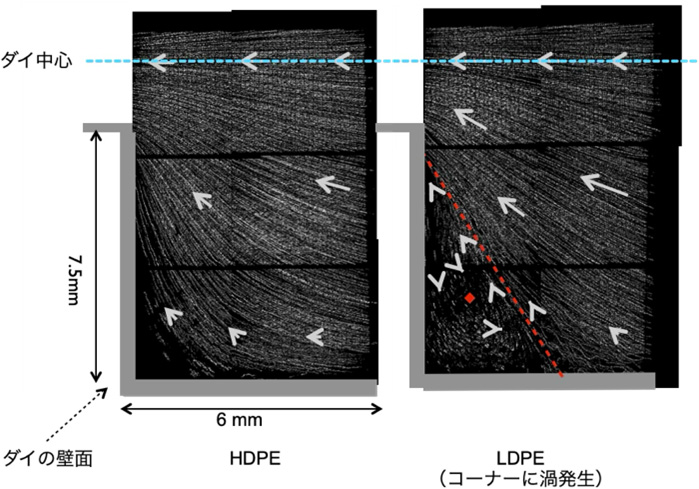

(提供:杉本教授 流動可視化装置 2台の押出機と光学系からなる)また、現在私たちが主に取り組んでいるのは、異なる性質の素材を合わせたときに生じる、層と層の界面が荒れてしまう現象の解明です。この問題の解明で難しいのは、溶融した材料は加熱された複雑形状の金属の流路を通るため、このような現象がどこでどのようなときに生じているのか、見えないことでした。そこで、流動過程をどうにかして可視化できないかと民間企業の方とNEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)のファンドを利用し、装置を開発。素材を溶かして押し出す機械のプロセスに、耐熱・高圧ガラスをつけ、レーザー共焦点顕微鏡と高速カメラを設置しました。10年以上前にスタートしたプロジェクトですが、今後も装置を最新のものに刷新し、引き続き研究を進めていく予定です。界面の荒れを引き起こす原因を突き止められれば、新しい高機能性フィルムが生まれやすくなると期待しています。

(提供:杉本教授 流動可視化装置 2台の押出機と光学系からなる)

(提供:杉本教授 流動可視化装置 2台の押出機と光学系からなる)

さらに、リサイクル性の観点から多層フィルムについても研究中です。例えば、ポリプロピレンには比較的硬い材料と柔らかい材料があります。硬質ポリプロピレンは硬くてもろく、軟質PPは軟らかくてよく伸びます。これらを1:1で混ぜると中間の強度を示します。しかし、これらを超多層フィルムにして延伸すると、硬さは硬質PPに近く、変形させると軟質PPのようによく伸びることを最近見出しました。つまり両者のいいところ取りができたのです。これらはポリプロピレン系樹脂によく混ざるので、リサイクル材料として回収されても高品質のリサイクル品の製造が可能となります。機能性があり、なおかつリサイクル可能である組み合わせを見つけ、環境負荷軽減にも貢献していきたいです。

共創の力でフィルム産業を次の時代へ

私はフィルム製造を「世界を牽引する日本の産業」だと思っています。なぜなら、各社が有しているフィルム製造技術が非常に高度だからです。しかし、その技術は各社の中に留められており、なかなかオープンになることはありません。それは、技術課題についても同様です。

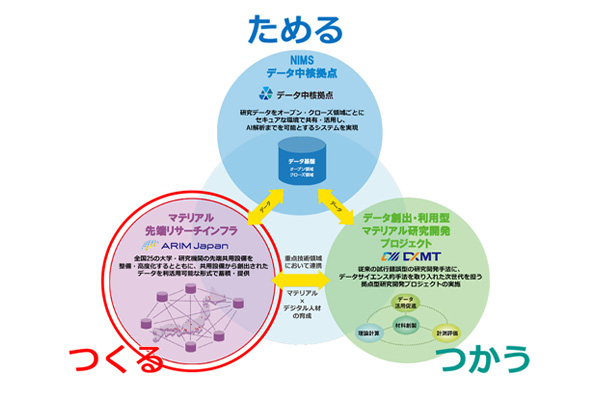

(画像:ARIM Japanホームページより引用)

(画像:ARIM Japanホームページより引用)日本のフィルム製造技術の発展には、各社がもつ課題や問題の共有化が不可欠だと私は考えます。そこで、山形大学では文部科学省が実施する「マテリアル先端リサーチインフラ(ARIM)」事業に参画し、企業や研究機関の高分子材料の物性研究や加工に協力しています。ARIM事業とは、全国の大学や研究機関が保有する、最先端の計測器や分析機器、技術を共用し、取得したデータを利活用するというプロジェクトです。共有装置には、前に述べた超多層フィルム成形機や、流動可視化装置、強度計測器、流動性を解析するレオメータもあります。そうしたものを使っていただき、我々がお手伝いできるところがあれば、一緒に問題解決につなげたいと思っています。

問題を共有することで、さらなる機能化はもちろん、開発の迅速性にも業界全体で取り組めることが理想です。

編集後記

機能性フィルム製造の溶融工程では、装置の機能性も重要になると杉本先生はおっしゃいます。現在は流す素材によって、スクリューの形状または装置自体を変えているそうですが、これが同一の装置で多様な素材が取り扱えるようになれば、フィルム産業の大きな転換になるように思いました。

- 堀江恵美子

インタビュー記事の執筆を中心に活動。士業や医師、経営者のほか、インタビュー慣れしていない人物へのインタビューも得意とする。インタビュイーが言語化できていないことを汲み取り、読者に分かりやすく伝えることがポリシー。