粉体塗装(パウダーコーティング)とは

- メリットと環境配慮に最適な理由

粉体塗装とは

粉体塗装とは、パウダーコーティングとも呼ばれ、顔料や樹脂、添加剤などをあらかじめ粉末状に砕いた「粉体」を塗料として塗装する方法です。また、一度加熱してから固めることで塗膜を形成することから、焼付塗装の一種でもあります。焼付塗装は、硬度や防錆性を高めることを目的として、100℃~200℃の高温で焼付乾燥させることで、金属部品等に強度の塗装を行う塗装のことです。粉体塗装では粉末状の塗料を、対象物に静電気や熱を利用して付着させた後、焼付乾燥させることで塗装を行います。SDGsや地球環境保全への貢献意識が世界的に高まっている中、建築の分野では、サステナブルな建材や環境配慮型の資材の利用が進んでいます。建材への塗装方法の一種である液体塗装では、塗料に含まれる溶媒を蒸発させないと塗膜が得られず、その溶媒に含まれるVOC(Volatile Organic Compounds)と呼ばれる揮発性有機化合物の大気中への放出懸念があります。

そこで今回は、建築建材をはじめとした様々なものに対して効率的な塗装を実現する粉体塗装(パウダーコーティング)の特徴やメリット、環境配慮に最適な理由などを解説します。

目次

液体塗装との違いと、粉体塗装(パウダーコーティング)の用途

粉体塗装とは

粉体塗装とは、パウダーコーティングとも呼ばれ、顔料や樹脂、添加剤などをあらかじめ粉末状に砕いた「粉体」を塗料として塗装する方法です。また、一度加熱してから固めることで塗膜を形成することから、焼付塗装の一種でもあります。焼付塗装は、硬度や防錆性を高めることを目的として、100℃~200℃の高温で焼付乾燥させることで、金属部品等に強度の塗装を行う塗装のことです。粉体塗装では粉末状の塗料を、対象物に静電気や熱を利用して付着させた後、焼付乾燥させることで塗装を行います。

粉体塗装の方法

粉体塗装の方法をさらに詳しく解説します。

粉体塗装には静電粉体塗装法と流動浸漬塗装法の2つの方法があります。

- ・静電粉体塗装法(静電塗装法)

-

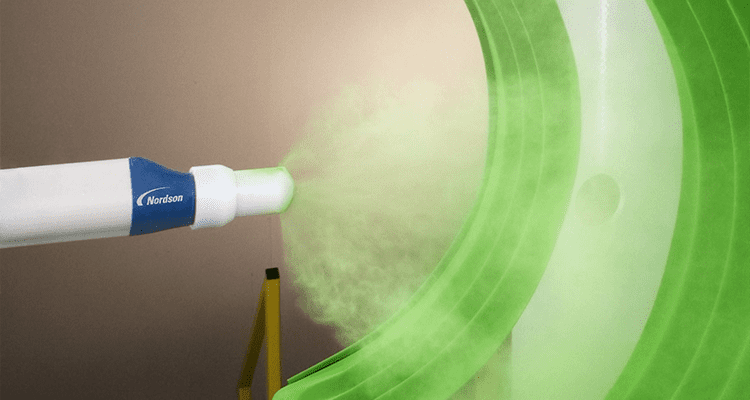

塗料の付着に静電気を利用する方法です。

電気を通さない素材には塗装できないものの、均一な膜厚が得られやすく、ワークのサイズにも柔軟に対応ができるといった特徴があります。工程としては、スプレーガンなどの塗料噴霧装置に高電圧をかけ、被塗物(塗装する対象物)とスプレーガンの間に電界を形成し、電界を通過する粉体塗料の粒子をマイナスに帯電させて被塗物に付着させます。

そして最終仕上げの工程で、焼付け炉で乾燥することにより、塗膜を形成します。

- ・流動浸漬塗装法

-

流動浸漬槽にワークを入れて塗料を付着する方法です。

容易に塗装できるものの、ワークのサイズは流動浸漬槽のサイズ以下に制限され、膜厚も不均一になりやすい特徴があります。コーティングしたいワークを事前に塗料の融点以上の温度に加熱し、粉体塗装を圧縮空気によって流動させた流動浸漬槽に入れ、付着した粉体塗装を熱によって融解することで塗膜が形成されます。

>【関連コラム】塗着効率とは?

>【関連コラム】膜厚とは?- 粉体塗装で塗料の膜厚の均一化が可能

液体塗装と粉体塗装の違い

一般的に塗装といえば、液体状の塗料を用いた液体塗装をイメージする方も多いと思います。液体塗装では、有機溶剤や水などで顔料や樹脂などを溶かした塗料を用いて塗装を行います。粉体塗装は塗料そのものが粉末状であることから有機溶剤を一切用いない塗装方法という点が大きく異なります。有機溶剤を使わないという点で、粉体塗装は、液体塗装よりも環境に優しいといえます。

粉体塗装では粉末状の顔料や樹脂がそのまま塗膜となるため、液体塗装の塗料に比べて塗膜が厚く形成されます。そのため、液体塗装では厚塗りをするのに何回にも分けて重ね塗りを要することがある一方で、粉体塗装は1回の塗装で済ませることが可能で、プロセスの短縮にも寄与します。

粉体塗装の用途

粉体塗装の用途として多いのが、屋内外の建材や鋼製(スチール)家具、家電製品、自動車部品、建機、農機、道路資材、大型モニュメントなどです。粉体塗料は、塗料のリサイクル・リユースが容易なため、特に単色で生産量の多い生産環境で多く用いられます。ただし、静電粉体塗装は静電気を用いるので、原則的には被塗物は金属などの良導体に限定されます。

>【関連コラム】農機具製造におけるよくある課題とは?

>【関連コラム】家具や什器の塗装時の課題とは?

>【関連コラム】塗装ロボットの種類やメリットをご紹介

>【動画】ノードソンの最新の粉体塗装テクノロジー

粉体塗装の特徴

粉体塗装には大きく、耐久性、デザイン性、環境負荷低減の三つの特徴があります。

- 1.耐久性

-

一般的な塗料と比較して、粉体塗装は長期間にわたり色褪せや剥がれに強く、さらに耐摩耗性や耐薬品性にも優れています。これは、一度の塗装で厚い塗膜の形成が可能であり、さらに高温で焼き付ける工程を経ることで塗膜が硬化し、強固になるためです。そのため、摩擦や衝撃による損傷、紫外線や化学薬品による劣化に強いという特性があります。

また、粉体塗装の塗膜は乾燥後も柔軟さが持続するため、外からの力に対する衝撃吸収力は高いものがあります。固い塗装は割れやすいという弱点を持っていますが、粉体塗装はこの課題をクリアしている塗装と言えます。

また、塗装時に溶剤を使用しないため、塗膜が乾燥する際に発生するピンホール(塗膜に空いた小さな穴)や塗膜の収縮といった問題が少ないのも特徴です。

これらによりもたらされる強度は、自動車や建築材料など、厳しい環境下で使用される製品にとって、再塗装を不要にするため、重要な要素となります。

- 2.デザイン性

-

その塗装方法から塗装ムラが起きにくく均一で滑らかな表面を作ることができ、光沢やマットなど、様々な仕上げが可能です。

一般的に粉体塗装には色のパターン等が限られていると思われていることが多いですが、実際には黒や白のオーソドックスな色からメタリックや蛍光色まで幅広い色の塗料があります。

そのため、製品に合わせてデザインの自由度が高いのも魅力的です。

- 3.環境負荷低減

-

粉体塗装は環境に配慮した塗装方法として注目されています。溶剤を使用しないため、有害な揮発性有機化合物(VOC)の排出が無く、大気汚染等の環境負荷を低減することが可能です。

さらに、VOCは人体にとっても有毒となりますので、作業員の健康の確保といった面でも有効です。

また、塗装時にワークに塗着しなかった塗料の回収・再利用が可能であるため、溶剤塗料等と比較して、材料のロスを大幅に少なくすることができます。これにより限りある資源を有効に活用することが可能です。

粉体塗装用塗料の種類

- 粉体塗装の種類

-

粉体塗装に使用される塗料は主に、熱硬化性の塗料と、熱可塑性の塗料の二種類となり、使用される樹脂によって性質の違いが生じます。

まず熱硬化性の塗料はエポキシ系、エポキシポリエステル系、ポリエステル系、フッ素樹脂系といった種類の樹脂が使用されます。

熱硬化性の塗料は、熱を加えることによっておこる化学反応で塗膜を形成します。

続いてもう一種の熱可塑性の塗料には、塩化ビニル系、ポリエチレン系、ナイロン系などの樹脂が使用されます。熱可塑性の塗料は、熱を加えることで塗料を溶融し、その後、冷却することで塗膜にします。

粉体塗装においては、用途に応じてこれら二種類の塗料を使い分けします。熱硬化性の塗料は防食性に優れているものが多く、主にサビ防止の目的などで、屋外屋内問わず様々な製品への塗装に使用されています。また、熱可塑性の塗料は通常高い密着性を有するため、防食をはじめ絶縁性が求められる製品への塗装に多く使用されます。

これらの塗料による粉体塗装が利用される主な製品には、以下のようなものがあります。

- ・スチール家具(ロッカー・机など)

- インテリアのように美しい見た目と耐久性の両立を要求されるものには、粉体塗装のような方法が重宝されます。

- ・建築資材(シャッター・配管など)

- 建築資材は、防錆性や耐食性が求められることが多いため、粉体塗装によるコーティングは品質を引き上げることにつながります。

- ・道路資材(フェンス・ガードレールなど)

- 国土交通省が策定した「景観に配慮した防護柵の整備ガイドライン」により、全国的にフェンスやガードレールの色替えの需要が増加しました。粉体塗装システムはスムーズな色替えに対応可能なため、多色需要にも対応することができます。

- ・重機

- 建築現場等に使用される重機は過酷な環境での使用が想定されますが、粉体塗装はそのような環境でも剥がれづらい塗装として活用されます。

- ・電気機器(分電盤・給湯器など)

- 大きく、複雑な形状のものもありますが、粉体塗装であれば塗りムラなく精密な塗布が可能です。

粉体塗装に必要な機材を紹介

粉体塗装に必要な機材を紹介いたします。

- ・パウダーブース

-

粉体塗装設備内への異物混入を防ぐために全体を囲い、被塗物を塗装するための空間を確保するブースです。正常な空気を取り込み、塗料の回収等に役立ちます。

- ・パウダースプレーガン

-

対象物への粉体を噴射する装置です。塗装に使用される塗装機は、静電ガンタイプが多く、静電ガン、コントローラ、塗料タンク、塗料供給装置で構成されます。

- ・フィードセンター

-

だれもが簡単に扱えるような粉体塗装制御システムです。これにより稼働中の粉体の封じ込みと高精度な色の変更が可能となり、よりクリーンで安全で生産的な環境を実現します。

- ・ポンプ

-

塗料タンクから粉末を引き出し、粉末流を霧化し、粉末スプレーガンに移す装置です。より効率的な塗装を行うためには、吐出する塗料の安定性が重要となるため、精度の高い製品を使用することで高い塗着効率と材料の削減を実現します。

粉体塗装の活用のメリット・デメリット

粉体塗装では次のような特徴とメリットがあります。

- ・塗料が再利用できる

-

液体塗料に使われる有機溶剤にはVOC(Volatile Organic Compounds)という揮発性有機化合物を含んでいるため、塗料を塗っている最中や塗った後にVOCが大気中に揮発します。また被塗物に付着しなかった塗料は産業廃棄物として処理されます。一方で粉体塗料には溶媒が含まれていないため、成分の揮発がほとんどなく、塗料を回収できるので再利用が可能です。粉体塗装では液体塗装と比べて塗料の無駄を減らすことで、塗料コストの削減、環境負荷の低減につながります。

- ・耐食性などの強度が期待できる

-

粉体塗装では、容易に厚膜の塗装皮膜を形成できるため、耐食性、耐薬品性、耐候性などを発揮するメリットもあります。そのため、粉体塗装で塗装した製品は品質の高さが期待できます。

- ・自動化により塗装品質の安定化につながる

-

液体塗装は、プロセス中のタレ、透け、ワキなどが発生しやすく熟練工の技術や経験がないと、品質にバラつきが出るという課題があります。その点、粉体塗装では、プロセスの自動化が容易で、安定した塗装品質を確保できます。

- ・塗着効率の改善につながる

-

粉体塗装では液体塗装と異なり、飛散した塗料を回収することができ、揮発することもないため再利用が可能です。そのため塗料使用効率を最大95%まで高めることができます。

- ・現場施工に向いていない

-

粉体塗装の工程は、前述のように、対象物に静電気や熱を利用して粉末状の塗料を付着させ、焼き付け乾燥させる必要がありますので、現場施工には不向きな塗料である点が、粉体塗装のデメリットとなります。

- ・色の組み合わせができない

-

塗料が粉末の為、複数の色を組み合わせて新たな色を作り出すことができません。粉末タイプの為、塗料が均一に混ざることが無く、色合いにバラツキが出てしまうためです。

- ・耐熱性のない素材には適さない

-

粉体塗装は一般的には200度以上の高温で焼き付ける必要があります。そのため高温の作業環境が必要になるとともに、その環境に耐えられないような素材に対する塗装には向きません。

- ・薄い塗膜の形成が困難

-

粉体塗装の厚みは一定でなく、薄く塗装したい場合には制御が難しい場合があります。

- ・初期投資が高い

-

粉体塗装設備は、液体塗装設備に比べて初期投資が高い場合があります。

また、先述の通り、粉体塗装には環境に優しいというメリットがあります。

一方で粉体塗装には以下のようなデメリットもあります。

このように粉体塗装にはメリットとデメリットがありますので、塗布する対象物の条件によって使い分ける必要があります。

粉体塗装が環境に優しい塗料と言われる理由とは

粉体塗装が環境に優しい塗料と言われる理由について、詳しくみていきましょう。

環境に優しい大きな理由は、粉体塗装の塗料に有機溶剤をまったく使用していない点です。

有機溶剤に含まれるVOC(Volatile Organic Compounds)とは、蒸発しやすく、大気中で気体となる有機化合物の総称です。大気汚染につながる浮遊粒子状物や光化学スモッグの原因物質の一つとなっています。近年、国内でも光化学スモッグが増加傾向にあることから、大気汚染防止法が改正され、VOCの排出規制がされている状況です。

また、VOCは人間の健康にも悪影響を及ぼすといわれており、その具体例が「シックハウス症候群」です。建材等に液体塗料を塗布した場合、塗膜から揮発したVOCを人が吸い込むことで中毒症状の原因となることが問題視されています。

以上のことから、建材をはじめとした塗装においては、塗料の使用量や飛散量の削減を進め、大気中のVOC排出量低減に努めることが求められています。

さらに、有機溶剤は廃水処理の際に水を汚すというデメリットもあることから、粉体粉末塗料に代替することで産業廃棄物の減少に繋げることも可能です。

これらを背景に、有機溶剤を使用した液体塗料を用いる液体塗装の代替の一つとして、粉体塗装が注目されており、積極的に粉体塗装を選択することで、環境問題の解決の一助となるだけではなく、製品やブランド、企業のイメージアップ効果も期待できます。

>【関連コラム】製造業におけるSDGsの取り組みと環境保全- VOCの排出削減が必要な理由とは?

>【関連コラム】企業がSDGsに取り組むべき理由とは

液体塗装から粉体塗装への切り替えで塗料コストの削減に成功した事例も

あるシェルフ製造の企業は、製造している製品の特性上、非常に高い密度で液体塗装を行っていました。そのようななか、液体塗装では大量の塗料を使用し、環境に対しても悪影響となることから、効率化しつつ環境対策にもなる塗布システムを探していたところ、ノードソンの粉体塗装システムが候補となりました。現状の塗布精度を維持しつつ、高効率化・高速化・環境配慮・清掃の簡易化等を同時に実現するという、非常に高い目標が設定されましたが、新しい粉体塗装システム(Spectrum HD フィードセンター(粉体供給装置)と高機能なコントローラーを備えた、高さ 6.5m の特注 ColorMax ブース)を導入することで、それらの課題をすべてクリアすることに成功しました。

特にコスト面では、液体塗装の際に使用していた大量の水が不要となったり、品質の向上によりリワークが大幅に削減されたことで、塗料コストで50%、品質関連のコストで70%と大幅なコスト削減を達成しています。液体塗装から粉体塗装への切り替えは、短期間での投資回収と十分な運用効果をもたらした結果となりました。

詳細の資料DLはこちら

>液体塗料から粉体塗料へのコンバージョン

>【SDGs特設ページ】粉体塗装時における塗料の膜厚を均一にコントロール

>【SDGs特設ページ】塗料の膜厚を焼付前に測定し塗料のムダを削減

>【SDGs特設ページ】ノードソンが粉体塗装で実現する環境問題への対応

粉体塗装の剥がれトラブルへの対処方法

粉体塗装の剥がれは、適切な表面処理がされていない、塗装工程に問題がある、または使用環境が塗装に適していない場合に起こります。この問題への対処と予防方法について説明します。

剥がれの原因としては、塗装前の表面処理の不備、塗料の不適切な選択や調合、塗装環境の問題、硬化プロセスの不十分さなどが挙げられます。

対処方法

まず、粉体塗装が剥がれた箇所の状況を詳細に観察し、原因を特定したうえで、原因に応じて以下のような対処を行います。

- ・表面処理の再実施

- 表面処理の甘さが原因であれば、剥がれた部分の表面を研磨し、脱脂や化学処理を再度行って、塗装の付着を改善します。

- ・塗装・硬化条件の見直し

- 塗装工程の条件に問題がある場合は、 塗装環境(温度、湿度、塗装ブースの清潔度)や塗装方法(塗料の粒度、吹き付け圧力)を調整します。また、 塗料についても環境や用途に適した塗料に変更します。

予防方法

粉体塗装の剥がれトラブルを未然に防ぐためには、塗装工程全体の管理と維持が重要です。各ステップの品質を確保し、標準作業手順に従って丁寧に作業を行うことが、長期的な塗装品質の維持に繋がります。特に以下の点には注意を払う必要があります。

- ・表面処理の徹底

- 塗装前には、脱脂、研磨、化学処理などの表面処理を丁寧に行い、塗料の良好な接着を確保します。

- ・塗料、塗装環境の管理

- 使用環境に合わせた塗料を選び、適切な調合を行います。また、塗装ブースの温度や湿度を適切に管理し、塵や油分を排除するための清掃を定期的に行います。

まとめ

粉体塗装は、液体塗装と比較し、環境に優しく、作業の手間削減や効率化、コスト削減などさまざまなメリットがあります。VOC規制が必要な現状、環境配慮のためにも粉体塗装という選択は有意義といえます。

ノードソンでは前述のトラブルリスクも最大限回避可能な高品質な粉体塗装を実現する粉体塗装システムの提供に留まらず、グローバル視点での豊富な実績と経験に裏打ちされた、様々な情報の提供も実施しております。

ユーザーが達成しようとしている理想的な粉体塗装環境を実現するため、幅広い商品群をご用意し、それをユーザーの工場環境内に適切に設置するためのカスタマイズ、設計、コンサルティングサービスをご用意しております。

詳細はサービスご紹介ページをご覧ください。

>【関連コラム】家具や什器の塗装時の課題とは? – 事例を交えてご紹介

>【関連コラム】重機の塗装に粉体塗装が適している理由とは?

>【関連コラム】塗装の自動化が進む理由とは? – 塗装におけるよくある課題を解説

>【関連コラム】農機具製造におけるよくある課題とは? – 塗装の色替えから環境対応まで解決方法をご紹介!

>【関連コラム】膜厚とは? – 粉体塗装で塗料の膜厚の均一化が可能