ジェットディスペンサとは

- 動作原理や非接触式のメリットを紹介

本記事では、ジェットディスペンサとは、といった基礎知識ほか、ディスペンサのよくある課題と共に、解決策として有効で安定的な塗布を実現する非接触塗布技術についてご紹介します。

目次

ジェットディスペンサとは

モノづくりの現場における電子部品への液剤塗布から、カテーテルなどの医療機器などへの接着剤塗布まで、様々な塗布の工程で「ジェットディスペンサ」が活用されています。

ジェットディスペンサとは、シリンジやタンク等に入った液剤をワーク(塗布対象物)に吐出する機械のことです。

ジェットディスペンサは主に製造業や電子機器の組み立てなどで使用され、接着剤、はんだペースト、コーティング剤、シール剤などを基板や部品に塗布する際に活躍します。

ディスペンサにはいくつか種類がありますが、その分類の一つに、「接触式」と「非接触式」というものがあります。「接触式」のディスペンサは、吐出する先にはノズルがついており、ノズル先端から吐出される液剤を、ワークに付着させながら塗布を行う方式です。「非接触式」であるジェットディスペンサはワークから離れた位置にあるノズルから、液滴を飛ばすことでワークに塗布する方式です。従来は、「接触式」のディスペンサが利用されることが多かったのですが、「接触式」のディスペンサには原理上課題もあり、それらの課題を解決する新たな方式として、「非接触式」のディスペンサの活用が期待されています。

ジェットディスペンサは、細かい部品への塗布に使用されることが多く、微量かつ一定量の液剤を正確に吐出することが重要となっており、高い精度が求められます。

この技術は、特に電子機器の小型化や高密度化が進む中で重要性を増しており、製造プロセスにおける効率性や品質の向上に寄与しています。

ジェットディスペンサの仕組みと構造

- 1.仕組み

-

この装置の仕組みは、圧力を利用して液体をノズルから高速で噴射することで、微細な点または線状に液体を正確に配置するというものです。これにより、生産ラインの効率化や製品の品質向上が期待できます。

特に、エレクトロニクス業界では、微細な電子部品への接着剤やはんだペーストの塗布が求められます。ジェットディスペンサの正確な供給能力は、製品の信頼性を向上させ、不良品の削減に寄与します。また、化学工業やバイオテクノロジー分野でも、試薬や薬品の微量供給が必要なプロセスにおいて、その精度が高く評価されています。

- 2.構造

-

ジェットディスペンサの構造は、圧力制御とノズル設計の最適化により、液体の飛散や漏れを最小限に抑えることができます。この技術は、材料の無駄を減らし、製品の品質を向上させるだけでなく、製造コストの削減にも寄与します。さらに、精密な制御が可能なため、複雑な工程でもスムーズな作業を実現し、作業時間の短縮にもつながります。

接触式ディスペンサの課題

接触式ディスペンサは、様々な工業分野の製品作りにおいて利用されていますが、課題もいくつか存在します。ここでは、主な課題をピックアップします。

- 1.接触式ディスペンサは塗布量の均一化がむずかしい

-

接触式ディスペンサの場合、ノズルとワークが接触するたびにノズルの先に液剤残りが発生します。接触式ディスペンサにも液切り動作機能が備わっているものもありますが、どうしても液剤残りは生じてしまいます。残った分が塗布されない、次の塗布時の塗布量が増えてしまうなどして、塗布量の均一化がむずかしいという課題があります。

- 2.接触式ディスペンサは一つ一つの塗布に一定の時間がかかり、生産数に限りがある

-

接触式ディスペンサは一つ一つの塗布に一定の時間がかかりますが、その時間はディスペンサそのものや、塗布するワークによって異なります。塗布工程のトータルの時間を考えると、生産数に限界が出てきます。

- 3.手作業も多く残っており、作業者により品質にバラツキが出る

-

接触式ディスペンサによっては、完全に自動化されているとは限らず、まだ人の手による操作が必要な作業が多く残っています。その場合、作業者によって品質にバラツキが出てしまいます。

接触式ディスペンサの課題を解決する非接触式ディスペンサのメリットや原理

接触式ディスペンサの主な課題を解決するための方法として、非接触式であるジェットディスペンサを活用することが挙げられます。

非接触式ディスペンサの塗布技術は、接触式と比較し、次のようなメリットがあります。

- 1.塗布タクトの大幅な改善が可能

-

非接触式ディスペンサは、ワークへの接触後の液切り動作が不要です。そのため、一つの塗布が終了してから次の塗布が開始されるまでの時間、つまりインターバルである塗布タクトの大幅な改善が可能になります。

接触式ディスペンサでは塗布ポイントで針先を下降させ、液剤をワークへ付着させ、針先を引き上げて、次のポイントへ移動する必要がありますが、非接触式ディスペンサは塗布ポイント上で吐出し、そのまま次のポイントへ水平移動することができる原理となっており、タクトを大幅に短縮することができます。つまり非接触式は、塗布スピードの向上を実現します。 - 2.クリアランス管理が容易となり安定的に塗布することが可能

-

非接触式ディスペンサは、ノズルとワークが接触せず、液剤を飛ばしていく方式のため、接触式の塗布時に課題となるノズルとワークとの距離の影響を受けないため、クリアランス(距離)管理が容易となり、塗布安定性が向上します。

一般的な接触式ディスペンサの場合、ワークとの距離が少し変わっただけで塗布が不安定となってしまいますが、非接触式ディスペンサなら、ある程度距離が変わったとしても、影響を受けずに安定塗布ができます。また、液だれの改善にもつながります。 - 3.複雑な形状のワークへの塗布も可能

-

例えば、段差があるワークに塗布するケースでは、接触式ディスペンサの場合、水平移動だけでは上手く塗布できないため、Z軸の動きを持たせることが必要になります。一方、非接触式の場合、水平移動のみで安定塗布が可能です。その他、ワークがたわんでいたり、曲面であったりする場合でも、安定して塗布が行えます。例で挙げたようなZ軸といった動きを持たせる必要もないため、設備全体のコストも下げることができます。

ジェットディスペンサー製品を、常温液剤とホットメルトのタイプ別にご紹介します。

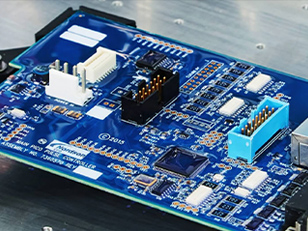

- ●ノードソンの常温液剤向けピエゾ式ジェットディスペンサー「PICO XP」

-

ジェットディスペンサ製品によっては、課題の多くを解決することが可能です。特にノードソンの最新型のジェットバルブ「PICO XP」は、今回取り上げたすべての課題を解決できます。

ノードソンの最新技術を活用することで、高速運転による生産タクトの短縮が可能になるだけでなく、自動的かつ精密に塗布することが可能です。また、ワーク形状や液剤の粘度を問わず飛散なく安定塗布が可能になる、特別なシャフト制御の仕様により微細な液滴の安定塗布が可能になる、工具を使わずワンタッチで接液パーツの取り外し・取り付けが可能でメンテナンス作業の手間を削減できるといった様々なメリットを得ることができます。

- ●ノードソンのホットメルト向けエア式ジェットディスペンサー「Unity™ PURJetシリーズ」

-

空気圧を駆動源として液剤を飛ばすエア式のジェットディスペンサーです。湿気硬化性ホットメルトに特化した製品で、スマートデバイスやタブレットPCの筐体接着、ヘッドアップディスプレイのカバーガラスの接着などに採用実績があります。

>Unity™ PURJetシリーズディスペンサーの詳細はこちら

- ●ノードソンのホットメルト向けピエゾ式ジェットディスペンサー「Vulcan Jet™」

-

圧電素子を駆動源として液剤を飛ばすピエゾ式のジェットディスペンサーです。ホットメルトの高速塗布を可能とする最高330Hzの塗布サイクルをもちます。また、5mm程度のワーキングディスタンスの確保ができるので、複雑な形状の製品にも高品質な塗布が可能です。ワイヤレスイヤフォンのような、小型・複雑形状で干渉の問題が生じやすい筐体の接着・シーリングなどの他、極小部品の研磨工程における仮止めなどに採用実績があります。

ジェットディスペンサの活用シーン

ジェットディスペンサは以下のような製造工程で活用されています。

- ・基板製造

- 基板は絶縁不良やゴミ、導電粒子、湿度、腐食、外部からの熱、細菌などから守るためにコーティングが必要とされます。基板へのコーティングの種類としては基板の表面を覆うようにカバーする全面塗布と一部の狭い範囲への部分塗布の2種類があります。部分塗布では非接触・微細塗布が可能なジェットディスペンサにより、狭小エリアへの精密塗布が可能です。全面塗布においても専用のノズルを使用することで飛散が無く一定の幅での的確なコーティングを可能にします。

- ・小型電子部品製造

- モバイルデバイスといった精密機器の製造組み立て工程の接着では塗布を正確にコントロールする必要があります。このような微細なワークでニードルとワークの距離が一定でない場合に塗布量を安定させたいといった場合や、複雑な形状のワークへの塗布を行いたい場合に、精密なコントロールが可能なジェットディスペンサが活用されています。

>SDGsに対応する小型電子部品製造ソリューションの詳細はこちら

- ・医療機器製造

- 医療機器の製造において、手作業による接着剤やコーティング剤の塗布には、品質のバラツキや人材リソースの確保が課題になっていることが多くあります。そういった際に医療機器への塗布工程を高速化・安定化する手段として、微細塗布が可能なジェットディスペンサーが活用されています。

まとめ

ジェットディスペンサをご使用になることで、モノづくりの塗布工程において、時間短縮、安定性の向上、手間削減といったあらゆるメリットを享受できます。ノードソンではお客様の課題に合わせたソリューションを提供しておりますので、詳細につきましては、ぜひお気軽にご相談ください。