【Prodigi™】

フィルム成形・溶液コーティング成形

電動アクチュエーターによる

自動厚み調整で

フィルム成形を効率化する

自動ダイ

従来のダイリップ調整システムと比較し短時間で幅方向の厚みを調整可能。

最良のリップ形状をレシピ登録すれば、読み出し再利用することが可能で、

次回生産時の調整にかかる時間を大幅に短縮します。

食品包装材における

プラスチックフィルム成形と

押出コーティング成形の

活用方法とは

フィルム成形は、熱可塑性樹脂や他の材料を薄いシート状に加工するプロセスです。

通常、材料を加熱して溶かし、ローラーやダイを通して均一な厚さに成形します。

また、押出コーティングは、基材の表面に溶融した熱可塑性樹脂を押し出して

コーティングする技術のことを指します。

食品用包装材では、包装目的に応じた材料と成形方法により生産された包装材料で

パッケージングを行い、安心安全な製品を消費者にお届けしています。

ノードソンでは、押出フィルムおよび押出コーティング成形にて、

品質の向上と生産の効率化を実現し、

食品包装材やその他電子・光学用等の各種フィルムの製造をサポートしています。

体験してください。

フィルム成形や溶液のコーティングで

こんなお悩みありませんか?

- 樹脂を節約したい

- 生産性を上げたい

- 毎回の厚み調整が大変

- 熟練工が辞めて品質が維持できない

- ダイ表面や押出設備の高温エリアでの作業が危険

- 既存のシステムと接続して自動化したい

- 省エネ対策を行いたい

- ダイ内部の清掃を短時間で行いたい

フィルムの押出成形や流延製膜、押出コーティングやラミネーション、溶液のコーティングなどの現場では、ダイリップの粗調整を手作業で生産開始の度に行うことが多く、毎回良品の厚みを得るまでに時間がかかるといった課題があります。また、これらの手作業に加え、長年にわたり標準的に採用されている自動調整機構にはヒーターが使用されていました。ヒーターには制御の動作に遅れ時間が生じ、品質基準内の良品生産開始に至るまで、調整に伴う時間を要し、ダウンタイムが長いといった課題がありましたが、ヒーターの加熱・冷却による制御速度を大幅に短縮する具体的な解決策がありませんでした。

ノードソンの電動リップ

アクチュエーターシステムが解決

ノードソンの電動リップアクチュエーターシステムProdigi™なら、ダイの調整ボルトの手動調整が不要で、フレキシブルリップ開度の全可動域のリモートによる自動調整が可能です。

Prodigi™なら±25%の調整前厚み偏差から

全自動で良好な厚みの偏差に収斂(しゅうれん)

Prodigi™なら再生産にかかるダウンタイムを解消

Prodigi™ならヒーター加熱による自動制御動作時間を削減

-

遠隔操作により、作業者の安全を確保

従来は、作業者が押出機の近くで操作する必要がありましたが、Prodigi™ システムは、リモートコントロールパネルから全ての操作ができるように設計されています。これにより、作業者がダイ表面や押出設備周辺の高温作業域から離れることが可能となるため、安全に作業することができます。また、作業者はクリーンルームにも入る必要が無くなるため、異物の混入リスクも低減します。

-

熟練工の人材不足を解消し、安定品質を実現

これまで、20年、30年のキャリアを持つ熟練工が、押出ダイによる生産において品質を安定させていましたが、熟練工が不足するなか、品質の安定が喫緊の課題となっています。また、自動化技術を導入しても手動での粗調整が必要な部分もあり、対応が困難なケースが見られます。

Prodigi™なら、全てをコンピューター制御可能なので、熟練工の人材不足を解消し、品質の安定化を実現します。 -

Openシステムで導入ハードルも低い

OpenシステムのProdigi™なら、どのメーカーの厚み計・制御装置でも接続が可能です。また、特定の押出機メーカーのシステムでなくてはならないといった制限もなく、導入ハードルが低くなっています。

-

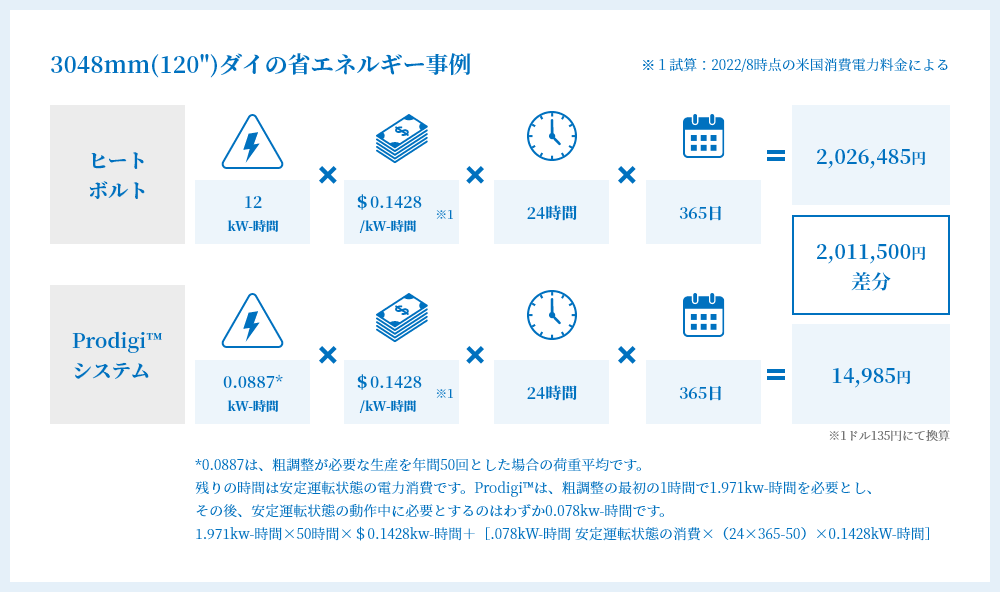

使用電力を抑え、コスト削減や環境配慮に貢献

従来のダイ調整システムの場合、常にヒーターへ平均50%の出力を行っているため、常に電力を消費し続けなければなりませんでしたが、 ヒーターを使用しないProdigi™では安定運用に入った後は、消費エネルギーはほとんど不要で、電力コストの削減や、SDGsの取り組みにもつながります。

Prodigi™導入による省エネルギーの促進

動画で見るノードソンの技術

ノードソンの電動リップアクチュエーターシステム

Prodigi™

特許出願中の次世代リップ調整システムで

生産の一貫性を保持し、各ボルトの正確な調整量を再現できます。

導入までの流れ

①導入前にお客様の樹脂や成形条件を基にダイのフローシミュレーションを実施可能

(ご発注前は一部有料となる場合がございます)

②この結果を基に、ダイの性能保証条件を取り決め

③ダイの設置環境・厚み計との接続仕様を含め、エンジニアリングを行い製作仕様を取り決め

④最終見積もりを提出し、ご発注後にダイと自動調整アクチェーターの製作を開始

-

-

STEP 01お問い合わせ

-

-

STEP 02成形条件確認

-

-

STEP 03シミュレーション

- 必要に応じ、お客様からの成形条件を基にシミュレーションを行います。

-

-

STEP 04レポ―ト

- シミュレーション結果を基に、性能の保証条件を取り決めます。

-

-

STEP 05設置向け仕様確認

-

-

STEP 06製作仕様確認

- 当社スタッフとお客様とで、ダイ本体の仕様、ダイの設置環境・厚み計との接続仕様を取り決めます。

-

-

STEP 07ご購入

実績

ノードソンは、世界35カ国以上に拠点を持つ

グローバルカンパニーです。

世界中の製造拠点に、業界最高水準の製品と

サービスを提供いたします。

ノードソン株式会社は、米国ナスダック市場に上場のノードソンコーポレーション100%子会社として1969年に日本市場でビジネスを開始しました。

50年以上にわたり、接着、コーティング関連機器のマーケットリーダーとして、日本のお客さまとのパートナーシップを築き、世界標準の技術をお客さまのあらゆるニーズに合わせて提供いたしております。

お役立ちコラム

- 具体例もご紹介

SDGsという世界各国が取り組むべき目標は、国家、企業、個人いずれも主体的に取り組む必要がありますが、企業はその財力や組織力を持ってSDGsに取り組み、リーダーシップを取りながら推進していく必要があります。そこで今回は、企業がSDGsに取り組むべき理由を考察すべく、SDGsの解説および企業がSDGsに取り組むメリット、SDGsへの取り組み例をご紹介します。

- 製造時にできる食品ロス対策とは

本来、食べられるのに捨てられてしまう食品が増えており、食品ロスが今、世界的に問題視されています。食品に携わる事業者の間では、製造時に生じる事業系食品ロス削減への取り組みが広がっています。また、食品ロス対策を行うことは、SDGsへの貢献にもつながります。 そこで今回は、事業者が食品ロス削減に取り組むことによって、どのようにSDGsへ貢献できるのかとともに、製造時に達成できる食品ロス対策をご紹介します。

<オンラインセミナー>見逃し配信申込み受付中

ダイ自動制御における、

更なるレベルのパフォーマンスとは?

従来のヒートボルトによるダイのリップギャップ制御は、長年にわたり効果が実証されてきた、製品厚みの均一性を向上させる手法です。この技術では、通常、自動プロファイル制御(APC)システムの使用前に、ダイリップのプロファイルを手動で調整しておく必要があります。

ノードソンが特許出願中の新技術である、電動リップアクチュエーターシステムは、ダイリップギャップの調整点に対する完全なリモートコントロールを可能にし、技術者が直接ダイに触れて調整する必要はなくなります。

本セミナーでは、画期的な新技術の披露に加え、Prodigi™が使える生産条件から理想的なダイ構造と仕様まで詳しくご紹介します。

内容

- 1. 従来のダイリップ調整方法と、Prodigi™システムによるリップ調整の違いとは?

- 2. Prodigi™が使える生産条件は?

- 3. Prodigi™導入効果・メリットとは?

- 4. どんな押出設備改造が必要で、厚み計も入替えが必要?

- 5. Prodigi™と組み合わせる、理想的なダイ構造・仕様とは?

講師

- ポリマープロセッシングシステム 事業部 事業部長 竹原 秀麿

体験してください。