基板実装の工程とは?

- 品質向上のポイントを解説!

目次

基板とは?基本的な機能をご紹介

はじめに、基板の概要と機能を確認しておきましょう。

●基板とは

基板とは、電子部品を搭載し、電気回路を形成する「板」を指します。

一般的に、基板には小型の電子部品などがはんだ付けされており、その表面には水分や湿気による結露・腐食を防ぐための防湿コーティングがされています。

基板は電子機器の安定的な動作に欠かせないことから、基板の信頼性は電子機器の信頼性を向上させることにつながります。

●基板の基本的な機能

基板は基板上の部品が連携することで、電子機器に電力を供給する電子回路を形成します。

例えばプリント基板と呼ばれる基板は、あらゆる電子機器に実装されていますが、電子部品が実装されているPCBと呼ばれるプリント基板の役割は、電子部品の端子同士を接続し、電力を伝えることにあります。

基板実装を取りまく課題

近年の基板実装は、次のような課題に直面しています。

●半導体需要の増加により調達面でのコントロールがむずかしい

基板には多くの場合、半導体が使われています。半導体はスマートフォンやPC、家電製品、自動車などあらゆる電子機器に利用されており、近年、世界的に需要が増加しています。しかしながら半導体は深刻な供給不足に陥っており、その背景としては、米中貿易摩擦や地政学的リスク、自然災害、パンデミックなどの複合的な要因が考えられます。一方で半導体不足を懸念するあまり在庫過多の状況に悩む企業もあることから、うまくコントロールしていく必要があります。

●高いレベルの品質が求められる

基板が搭載される電子機器などは、故障が起きると甚大な影響があることから、高い品質が求められています。品質を向上させるためには歩留まり改善施策や手作業のはんだ付けによる接触不良などを減らすための自動化などの改善施策が求められます。製造業界全体で人手不足が慢性化している中、いかに品質高く効率的に基板製造を行うかが問われています。

●手作業による作業工程の標準化、効率化に課題

基板実装においてはいまだに手作業を含む工程も多いため、品質のバラつき、作業効率が低いことに課題があるといわれています。作業工程の標準化と効率化が急がれています。

基板実装の基本的な工程

基板実装は基本的に以下のような工程で行われます。

1.はんだ材の基板への塗布工程

部品を基板表面に実装するSMT(Surface mount technology)工程のはじめには、自動実装機による実装の準備として、はんだ材を基板に塗ります。クリーム状になったはんだを、クリームはんだ印刷機と呼ばれる機械で塗るのが一般的です。はんだ付けをしたい位置に穴が開いた金属板を基板にかぶせ、その上から塗ります。金属板を外すと、塗りたかった場所にはんだが塗られた状態になります。

2.自動実装機による部品の準備・セット工程

基板実装は、チップマウンターと呼ばれる自動実装機を用いて行います。部品寸法や基板の配置などのデータで構成されたプログラムと、実装する部品を準備し、部品を手作業で自動実装機の供給装置にセットします。

3.自動実装機による部品の実装工程

チップマウンターを稼働させ、基板に部品を実装していきます。

4.リフロー炉によるはんだ材溶解および部品の基板固定工程

基板に塗られたクリームはんだは、そのままの状態では部品の固定ができません。そこでリフロー炉と呼ばれる炉によって加熱してクリームはんだを溶かし、完全に固定します。

5.刺し部品の実装工程

基板を貫通させて実装するDIP(Dual in-line package)部品と呼ばれる刺し部品の実装が必要な場合は、刺し部品の実装工程であるDIP工程に進みます。

DIP工程における実装には複数の方式があります。

(1)フロー実装:フロー槽と呼ばれる装置に溶けたはんだを貯め、基板の裏面を浸すことではんだ付けする方法です。

(2)局所はんだ実装:ポイントはんだとも呼ばれる実装方法です。細い金属管から吐出されるはんだにより、1点1点、局所的に実装します。

(3)手実装:職人の手によって実装する方法です。

6.外観検査の工程

実装工程には、部品が正しくしっかりと固定され、実装されているかを確認する外観検査を行う工程もあります。一般的には自動光学検査装置(AOI /Auto Optical Inspection)を用いて精度の高いチェックが行われています。

7.基板保護工程

電子基板を保護し、その性能や耐久性を向上させるための重要なプロセスです。基板保護工程には、コーティングやポッティング、モールディングといった工程があります。

これらは湿気、塵、化学物質、および機械的損傷等から基板を守る役割を果たします。

・コーティング

湿気、化学物質、塵や埃から基板を保護するために用いられ、基板の表面に薄い保護層を形成する方法です。

代表的なコーティング方法には、基板をコーティング液に浸して引き上げるディップコーティング、スプレーやブラシを用いた塗布、高速回転によるスピンコーティング、自動ディスペンサーを用いて塗布する方法などがあります。

これらコーティングの例の一つとして、防湿剤(=コンフォーマルコーティング剤)を塗布する「コンフォーマルコーティング」があります。

・ポッティング

防水や防塵、部品固定、絶縁などを目的に、ウレタン樹脂などを、基板を入れたケースなどに注入する方法です。

・モールディング

ポッティングと同様の目的で、ホットメルト接着剤などを利用し封止・保護する方法です。

基板実装の工程を自動化するメリット

基板実装の工程は、近年、自動化が進んでいます。自動化のメリットを確認していきましょう。

●品質向上・安定化につながる

基板実装の工程を自動化することにより、品質向上と品質の安定化につながります。手作業の場合、例えば、いくら人数を増やしたとしても、技術や作業速度などにばらつきが生じるため、安定した品質向上という点では不足してしまいます。

そこで精度の高い自動化技術を導入することで、再現性を確保し、安定的に高い品質を維持することが可能になります。

●実装工程の標準化を実現

実装工程の自動化は、品質の向上や安定化だけでなく、技術の標準化にもつながります。人によって歩留まりが異なる場合には、どうしても歩留まりの高い人材が優先されます。しかし属人化につながるため、技術継承や教育にかかるコストを考えると効率的ではありません。自動化を進めることは、技術の属人化を防ぎ、標準化を推し進めることにもつながります。

●省人化とミスの低減からコスト削減につながる

自動化は省人化を実現しますが、人的コストの削減はもちろんのこと、人為的ミスの削減にもつながるため、やり直しなどのコストも削減できます。

ジェットディスペンサーを用いたコンフォーマルコーティングの自動化技術

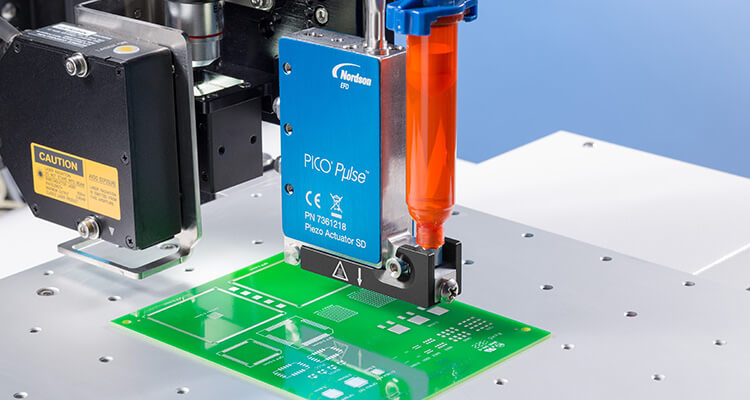

ノードソンでは、基板コーティングの工程において、ジェットディスペンサーを用いた非接触による基板へのコンフォーマルコーティングの自動化技術をご提供しています。

コンフォーマルコーティングは、主に水分や湿気がもたらす、結露・腐食・イオンマイグレーションが発端となるオープン不良、短絡、電流リークなどから基板を保護し、電子部品の信頼性を向上させるために行われます。

今後、屋外や多湿環境での使用が想定される5GやIoT、EVなど自動車の電装化における基板の増加などにより、コンフォーマルコーティングの需要は増加すると考えられます。また、湿気、油分、ほこりなど、さらなる過酷な環境下での使用が増え、ますます基板に対する信頼性が要求されると考えられます。

スプレーやブラシを用いたコンフォーマルコーティングの手作業工程において、塗布前にあらかじめコーティング禁止エリアをマスキングする必要のあるケースがあります。もちろん、コーティング後にマスキングをはがす工程もありますので、作業者の手間が増えることが想定されます。スプレーを用いる場合には塗着効率が低くなり、厚みのばらつきなどによる塗布量過剰からくるコーティング剤のロスなどが懸念となり、またブラシを用いる場合には実装部品に干渉し、部品を傷つけてしまうといった懸念があります。

ジェットディスペンサーは液剤を叩いて1滴1滴飛ばすことができるディスペンサーです。

ノードソンのジェットディスペンサーでは、液剤を叩く際の力加減等の制御が細かく設定できるため、塗布禁止エリアをマスキングすることなく、特定の箇所へピンポイントにコーティングすることが可能です。もちろん、1滴1滴の微細なドットを重ねて約1mm幅の線状に塗布し、線を繰り返すことで広範囲への(面塗布)コーティングも実現可能となります。

ジェットディスペンサーはコーティング剤の使用量削減にも貢献でき、また非接触によるコーティング技術のため、実装部品への干渉もありません。

他にも品質面において、塗り忘れや塗りムラといった作業者によるコーティング精度のばらつきが品質問題に結びつく事が多いと考えられていますが、ジェットディスペンサーを搭載した自動機と組み合わせて使用することで、コーティングの高い再現性が期待できます。

ブラシを使って重ね塗りをする場合には、部品を傷つけてしまうという懸念の他にも気泡を巻き込んでしまう可能性があります。ノードソンでは気泡のない塗布を実現するための独自の液剤供給の仕組みを持つことも、高い品質と再現性を維持できる理由です。

メリット:再現性、品質 / タクトタイム / コスト / (+α 環境)

コンフォーマルコーティングの自動化技術は、以下のようなメリットがあります。

●微細塗布・再現性の高い塗布による品質向上・安定化

微細塗布を自動的に行うシステムにより、再現性高く実施することができ、高い品質を安定的に保つことができます。

●タクトタイムの削減

マスキング工程が不要になることによるタクトタイム削減効果に加え、構成部品の少ないノードソンのジェットディスペンサーなら工具を使用せず接液パーツの交換が可能なため、ダウンタイム削減に寄与する高いメンテナンス性を持ちます。

●費用対効果

自動化に伴い、直面する課題の一つに、導入コストや運用コスト面があります。ノードソンのコンフォーマルコーティングの自動化技術は、人件費削減に加えて品質向上と安定的な高品質の維持を実現することから、長期的な費用対効果は高いものが期待できます。

●作業環境の向上、環境負荷の軽減

手作業で行う場合、作業者が揮発したコーティング剤として使用される有機溶剤を吸引してしまったり、コーティング剤が皮膚に付着してかぶれてしまったりするといった健康被害の懸念があります。これらの課題に対しては、工程を自動化することで作業環境の向上による解決が期待できます。またコーティング剤の無駄を抑えることで環境負荷の軽減にもつながります。

まとめ

基板実装には高い信頼性が求められており、その中でも基板コーティング、コンフォーマルコーティングの需要は今後も増加が想定されます。一方で製造業における人手不足の状況は続くと考えられます。そのような中、いかに安定的に高い品質を維持できるかが問われています。

こうした中、ノードソンのジェットディスペンサーを用いた高精度の塗布技術はコンフォーマルコーティングの工程を自動化し、基板実装にさらなる信頼性を高めることに貢献します。基板コーティング、コンフォーマルコーティングの工程にお悩みのメーカー企業様、EMS事業者様におすすめです。ぜひご検討ください。