接着剤の塗布方法と塗布技術を徹底解説!

- 液状接着剤とホットメルト接着剤の塗布パターンや塗布システムのご紹介

接着剤を利用する理想的な接着のためには、塗布パターンや接着剤に応じた塗膜を調整するアプリケーターや塗布システムの選定が重要です。本コラムでは液状接着剤とホットメルト接着剤のそれぞれの塗布パターンから塗布システムまで徹底解説します。

目次

接着剤塗布機の選び方のポイント

塗布システムには多くの種類が存在しますが、使用する接着剤やワーク(塗布対象物)によって適切なものを選定する必要があります。まず選定にあたっては以下の基本的なポイントをおさえるようにしましょう。

①塗布可能形状

ワーク(塗布対象物)の形状に凹凸があるか、立体物か平面物か等によって対応する塗布パターンは異なります。点塗布・面塗布・スプレー塗布等、対象物に応じた塗布方法を事前に確認し、効率的に塗布できるかどうかをテストする必要があります。

②塗布量・塗布幅の調節

ストローク量やバルブの開時間、ニードルの変更等で塗布量や塗布幅が調節できるものがあります。

③対応粘度

どこまで高粘度に対応が必要かどうかも重要な指標です。将来的に塗布する可能性のある接着剤の粘度に対応できるシステムを選定するようにしましょう。

【液状接着剤】塗布パターンと塗布システム

液状接着剤にはさまざまな塗布パターンがあり、塗布パターンに応じた塗布システムが存在します。それぞれの特徴をご説明します。

●液状接着剤の塗布装置3種

液状接着剤を塗布する装置は3つの種類に分けられます。

1.ハンドガン

接着剤を入れる容器、ニードル、ミキサー(2液性接着剤の場合)、ガンで構成されています。トリガー(指をかける場所)で塗布量を調整します。

2.エアディスペンサー

接着剤を入れる容器、ニードル、コントローラーで構成されています。コントローラーでエア圧と吐出時間を制御します。

3.バルブ・ジェットディスペンサー(スプレー・容積定量型ポンプ含む)

バルブ本体とコントローラーで構成されており、各パラメータを制御します。接着剤を入れる容器またはタンクから液剤を供給します。

●液状接着剤の塗布パターン

液状接着剤の塗布パターンを5つご紹介します。

1.点塗布

塗布方法:接触式、非接触式両方で塗布可能

ニードルで塗布する場合、塗布後に点塗布した液剤を切るためにニードルを引き上げる動作が必要ですが、非接触式は必要ありません。

2.線塗布

塗布方法:接触式、非接触式両方で塗布可能

接触式はバルブ(液剤の流れを制御したりする装置のこと)を開いたまま線を描くことにより線形状を形成。非接触式は、点の連続塗布により線を形成します。

3.面塗布

塗布方法:接触式、非接触式両方で塗布可能

線塗布の連続により、面を形成します。フィルムコートバルブ(特殊なノズル形状により液剤をフィルム状に広げて塗布するバルブ)を用いれば、面塗布も可能ですが、接着の種類や粘度に制約があります。

4.スプレー塗布

塗布方法:液剤にエアを加えて霧化

薄膜で広範囲に塗布することが可能です。

5.ポッティング

塗布方法;樹脂を充填

電子部品、基板の固定、コーティングなどを目的に液剤を充填します。

●液状接着剤の塗布パターン別塗布システム

液状接着剤の塗布パターンごとに利用できる塗布システムをご紹介します。

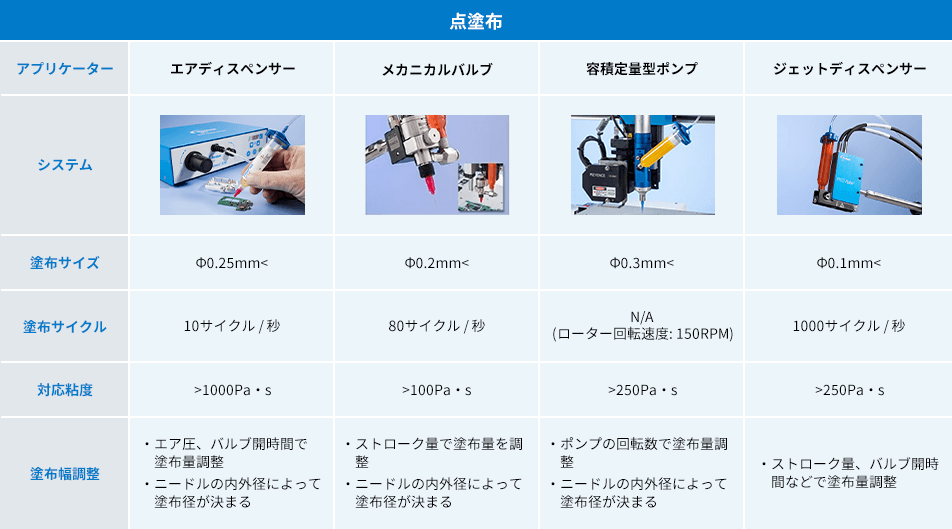

1.点塗布

点塗布については、液剤の種類、塗布サイズ、タクトタイム(1回の塗布にかかる時間)などの条件に合わせて、最適な塗布システムを選択しましょう。塗布再現性も塗布システムによって異なります。ワーク(塗布対象物)によってはニードルで塗布する接触式は塗布が難しいため、非接触式を選択します。

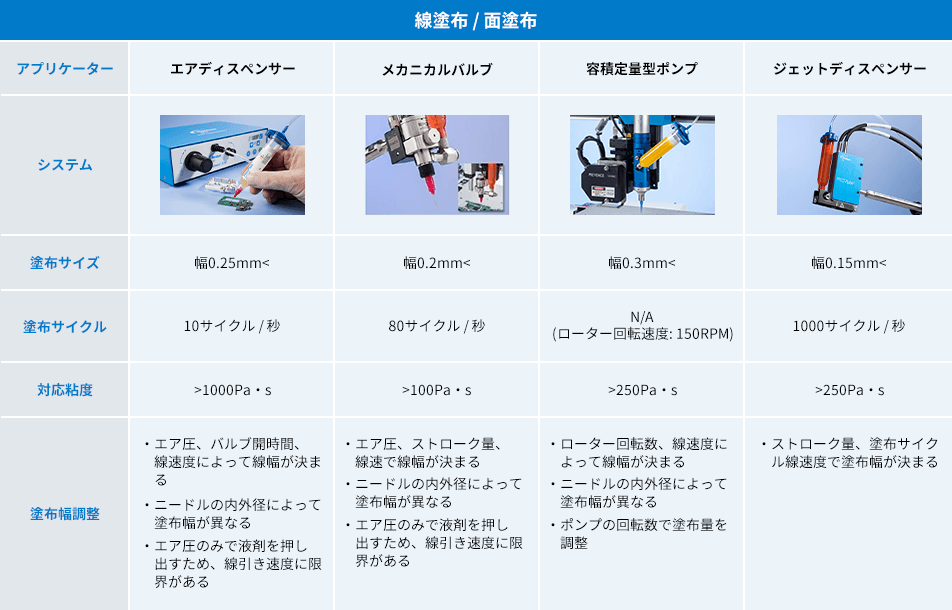

2.線塗布/面塗布

線塗布/面塗布は、基本的には点塗布と同様です。液剤の種類、塗布サイズ、タクトタイム、ワーク形状に合わせて、最適な塗布システムを選択してください。点塗布と同様に、非接触式で塗布することによって、タクトタイムの短縮が可能です。

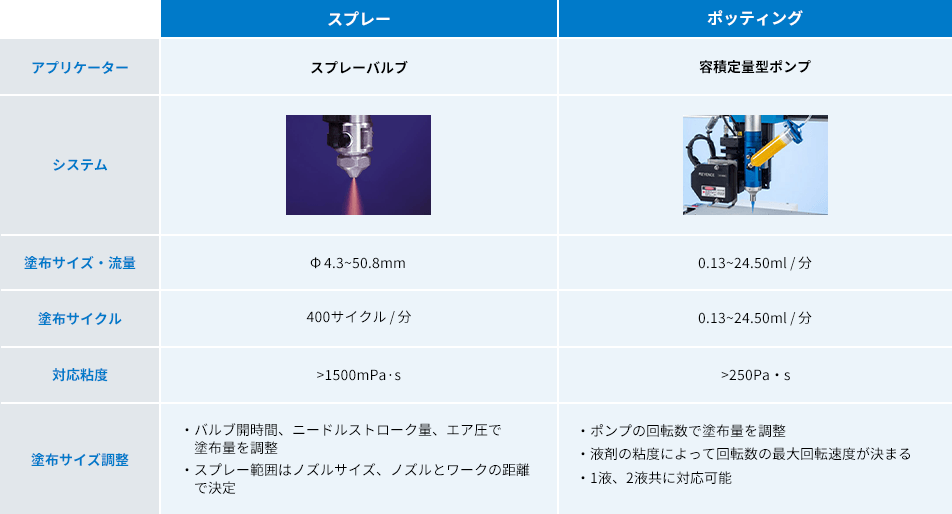

3.スプレーとポッティング

スプレーは液剤の粘度と内容物に注意しながらシステムを選択する必要があります。塗布の厚みや塗布範囲はワークとバルブとの距離で決まります。

ポッティングは、エアディスペンサーやジェットディスペンサーでも塗布が可能ですが、容積定量型ポンプで行うのが最も速く、塗布再現性も高いといえます。

【液状接着剤】液剤別塗布システムを紹介

液状接着剤の液剤別の塗布システムについて、それぞれの特徴を説明します。

●1液反応型液剤塗布システム6種

1液のみで化学反応を起こさせる液剤を塗布するシステムです。

・ハンドガン:電源・エア源など動力源が不要です。液漏れがありません。

・エアディスペンサー:エア圧とタイマーで塗布量を調整します。塗布可能液剤が多く、液垂れ防止用にバキューム制御を行います。手動塗布、自動塗布の両方が可能です。

・メカニカルバルブ:エア圧とシャフトの開閉で塗布量を調整し、先端シャットオフで液垂れが少なく塗布安定性も高いシステムです。

・スプレー:バルブ開時間、ニードルスクロール量、エア圧で塗布量を調整します。バルブ開時にノズル周辺から霧化エアを出して霧化します。薄膜で広域に塗布が可能です。

・容積定量型ポンプ:液剤を連続的に吐出口に移しながら移送します。脈動や液剤のせん断がない安定した塗布を実現します。

・ジェットディスペンサー:ピエゾ素子(圧電素子)の変形やエア圧を利用してシャフトを上下させ、液滴を1適ずつ塗布するディスペンサーです。非接触式のため、複雑なワークへの塗布も可能です。

●溶剤型液剤塗布システム3種

溶剤を含んだ液剤を塗布するシステムです。

エアディスペンサー:エア圧とタイマーで塗布量を調整します。塗布可能液剤が多く、手動塗布、自動塗布の両方が可能です。

メカニカルバルブ:エア圧とシャフトの開閉で塗布量を調整します。先端シャットオフで液垂れが少なく済みます。

ジェットディスペンサー:ピエゾ素子の変形やエア圧を利用してシャフトを上下させ、液滴を1滴ずつ塗布するディスペンサーです。非接触式のため、複雑なワークへの塗布も可能です。

【ホットメルト接着剤】塗布パターンと塗布システム

ホットメルト接着剤は、常温で固体、加熱すると溶融し液体になる性質を持ちます。一般的な液剤塗布と同様、塗布パターンに応じたアプリケーターが存在します。それぞれの特徴をご説明します。

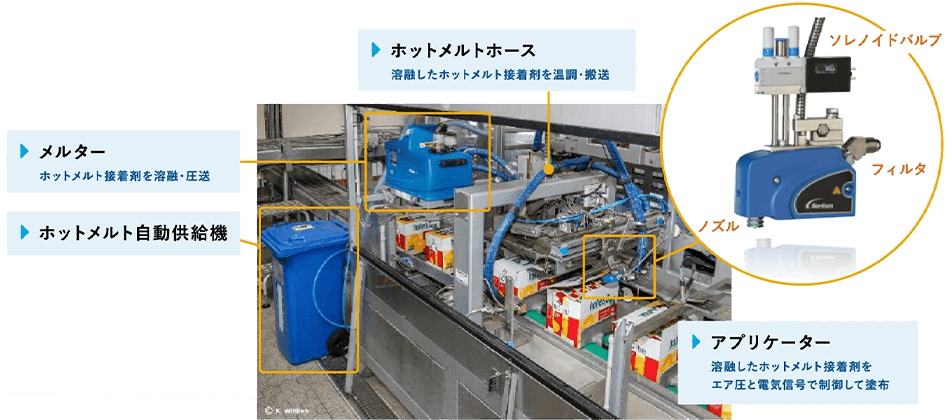

●一般的な包装ラインでのホットメルト使用例

食品や飲料業界での一般的な包装ラインでのホットメルト接着剤を使用する設備は上図のようになっており、またそれぞれの構成部品の役割は以下の通りです:

メルター:ホットメルト接着剤を溶融・圧送する。

ホットメルト自動供給機:未溶融のホットメルト接着剤を自動で供給する。

ホットメルトホース:溶融したホットメルト接着剤を温調・搬送する。

アプリケーター:溶融したホットメルト接着剤をエア圧と電気信号で制御して塗布する。

●ホットメルト接着剤の塗布パターン

ホットメルト接着剤の塗布パターンをノードソンで行っている分類に従って順に説明します。

1.点塗布・線塗布

粘着テープや両面テープ代替として利用される最も一般的な塗布方法で、平面・立体どちらにも塗布可能です。

2.面塗布

ハケ塗りなどを代替する、一定の厚みで面状に塗布する方法で、塗布厚みや接着剤のはみだしが少なく、美粧性に優れます。

3. スプレー塗布

霧状に塗布する一般的なスプレーとは異なり、細い繊維状にしたホットメルト樹脂をまばらに塗布する方法です。極めて少ない塗布量が実現でき、通気性や風合いを維持したまま貼り合わせたりできる他、糸ゴムなどへの塗布も可能です。

●ホットメルト接着剤の塗布パターン別塗布システム

塗布パターンに応じて、次の塗布システムが有効です。

1.点塗布・線塗布

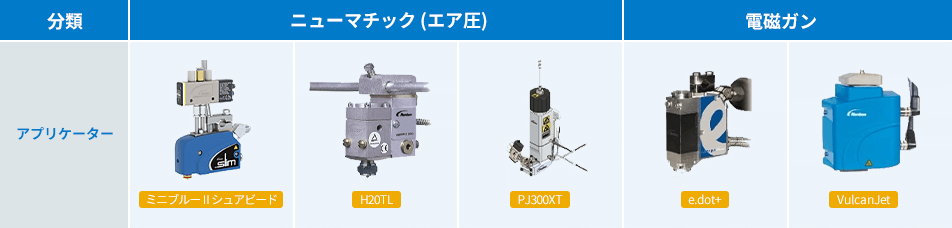

【ニューマチック(エア圧)】

ここでは点塗布・線塗布アプリケーターとして、エア圧で制御するニューマチックアプリケーターを用途別に3種類紹介します。

包装用途は近年の生産性向上や耐久性向上といった需要に合わせ、高速・高耐久タイプがリリースされています。表の最左の製品がそれにあたります。

プロダクトアッセンブリー向けの一例が表の真ん中3つの製品ですが、これ以外にもノズル先端からの液垂れの抑制や高粘度材料への対応など特定の用途に適合する製品を提供しています。

微小ドット・ビードは従来のアプリケーターでは実現不可能で、特殊な構造を持つ専用設計となっており、高い塗布安定性と耐久性を持ちます。最右の製品がその一例です。

【電磁ガン】

点塗布・線塗布アプリケーターとして2種類の電磁ガンを紹介します。一つが電磁コイルを使う方法、もう一つがピエゾ素子を使う方法です。

電磁コイルを使うタイプは高粘度材料が苦手である一方、ニューマチックタイプと比較して高い応答性能と、シール部を持たないことによる高い耐久性が特徴です。ピエゾ素子を使うタイプは、0.3mm程度の微細ドットを再現性よく、高速サイクルで塗布することができます。

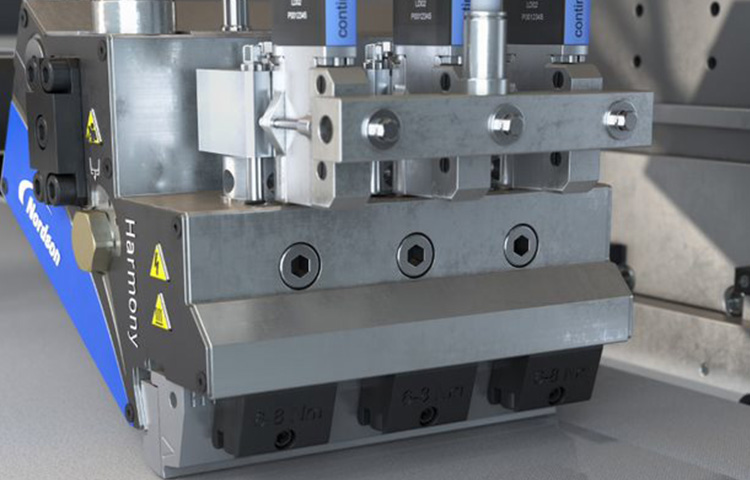

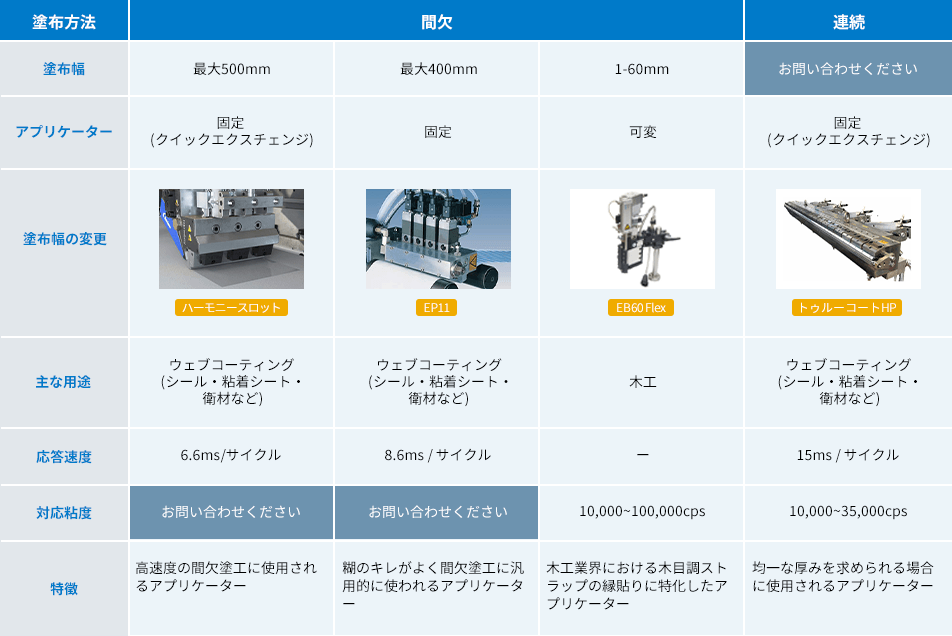

2.面塗布【接触型スロット】

面塗布アプリケーターとして、4種類を紹介します。

面塗布は、例えば木工用途ではプロファイルラッピングや縁貼りのような木質基材への化粧シートの貼り合わせの際に、ロールコーターの代替工法として採用されている他、粘着シート製造や不織布加工においても多くの採用事例があります。

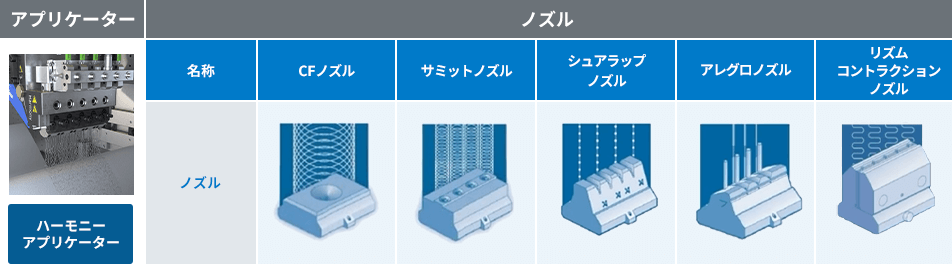

3.スプレーなど【非接触式スプレー】

ノードソンではお客様の被着体や生産速度に合わせた多様なニーズを満たすため、様々なスプレーノズルを提供しています。接着強度が必要な箇所、風合いを維持するために通気性が必要な箇所、高速なラインスピードを要する場合、糸ゴム(エラスチック)へのホットメルト塗布の場合など、テストを通じて最適なノズルをご提案いたします。

【ホットメルト接着剤】液剤別塗布システムをご紹介

ホットメルト接着剤の荷姿や必要な処理に合わせ、代表的なものとして4種類のメルターと呼ばれる加熱溶融と圧送を行う装置をご紹介します。

メルターのポンプは3種類に分けられ、圧力制御、定量制御および循環式があります。

圧力制御では、ホットメルトは一定の圧力で常時加圧されます。包装用途に多く採用され、十分な流量精度と高い耐久性を持ちます。

定量制御ではギアポンプを採用し、ポンプサイズと回転数を選択することで高い塗布量精度が得られ、プロダクトアッセンブリー市場やノンウーブン市場で使われています。

循環方式は接着剤の発泡に使用します。循環させながら発泡の程度が一定になるように制御されており、プロダクトアッセンブリー市場で高い評価を受けています。

反応性材料向けのメルターはギアポンプを採用しつつ、湿気硬化型樹脂を投入可能な密閉型のタンクメルターです。

ノードソンのホットメルト塗布システムのメリットや実績をご紹介

無溶剤の接着剤であるためVOCの低減という面で“ものづくり”市場から評価されてきたホットメルト接着剤ですが、適切な塗布システムの選定により、点や線だけでなく、幅広(面)、スプレー、泡状など、塗布形状の可能性が広がることは、意外と知られていません。用途に適した接着剤をノードソンのシステムで塗布することは、自動車部品や内装材、住宅用外装・内装、建材、電子機器部品、衛生材料など、幅広い分野の製品の組み立ての自動化に貢献しています。

さらに詳しい内容をお知りになりたい方は、eラーニング接着編CHAPTER3 「接着剤の塗布技術」をご覧ください。動画で詳しく解説しています。

> eラーニング接着編CHAPTER3 「接着剤の塗布技術」

また、接着のメカニズムや接着力を維持するポイントを知りたい方はこちらの記事をご覧ください。

また、接着剤の種類やそれぞれの特徴を知りたい方はこちらの記事をご覧ください。