自動車業界が抱える課題とは?

- 製造時の効率化のポイントもご紹介!

そこで今回は、自動車業界が抱える課題と解決策としての製造シーンにおける効率化のポイントをご紹介します。

目次

自動車業界が抱える課題

近年、自動車業界が抱える課題として、次のことが挙げられます。

●都心部や若者の自動車離れ

特に都心部での若者の自動車離れが進んでいるといわれており、自動車販売台数や自動車産業への雇用に対する影響が出ています。公共交通機関が充実していることに加えて、車所有が必ずしもステータスではなくなっているということも背景となっています。

●自動車生産台数と販売台数の減少

近年、自動車生産台数と販売台数の減少が課題視されています。要因として人口減少や若者の自動車離れのほか、半導体不足などが挙げられます。

●少子高齢化による労働力不足

国内では少子高齢化による労働力不足が慢性化しており、自動車業界も例外ではありません。特に若者の自動車への興味関心が薄れている中、いかに優秀な人材を業界に呼び込むかが問われています。

●電気自動車(EV)への移行

近年、世界的に排気ガスのない環境配慮の効いた電気自動車(EV)への移行が進められています。日本では、2035年までに新車販売で電動車100%を実現する目標を掲げています。EUは2035年までにガソリン車およびディーゼル車の新車販売を禁止し、すべてを電気自動車とする方針です。米国は2021年時点で、2030年までにEV化率50%以上とする大統領令が出されました。中国では電動車の割合を、2035年までに50%以上とする目標を掲げています。このような世界的な移行の流れを受け、適切な対応が求められています。

●コネクテッドカーなどのデジタル化への対応

ICT機能を搭載した車を表すコネクテッドカーも推進されています。ネットワークを通じて自車の状態と周辺の状況を通信センターに送信することで、渋滞を避ける最短ルートなどを知らせてくれます。人命救助への対応にも期待がかかっています。こうした自動車のデジタル化への対応は今後必須となっています。

自動車製造分野における課題

自動車業界の中でも、特に自動車製造分野においては、現状、次の課題に直面しています。

●半導体不足への対応

自動車のあらゆる箇所に使われている半導体が世界的に不足しており、対応が急務となっています。一般的なコンピューターを含めた需要の高さと共に、米国の半導体輸出規制も関係しているといわれています。

●多様化する顧客ニーズの把握と対応

自動車に関する顧客ニーズが多様化しています。電動化(EV化)が進んでいますが、一口にEVと言っても動力源によってハイブリッド、プラグインハイブリッド、完全電気自動車など様々な種類が存在します。それらの多様化するニーズの把握と対応が求められています。

●製造技術の躍進の必要性

ガソリン車から電気自動車へと切り替わりつつある昨今、製造技術が大きく変化しています。だからといって電気自動車の固定された製造技術を身に付ければ良いわけではなく、現代は流動的で常に発展途上段階にあります。常に製造技術を進化させていく必要があるでしょう。

●深刻な人手不足への対応、省人化・自動化

自動車製造分野においても、深刻な人手不足の課題があります。そのような中、生産を効率化することや省人化を進めることは重要となっています。これまでも自動車製造工場ではロボット化が進んできた歴史がありますが、さらなるスマート工場化が求められています。

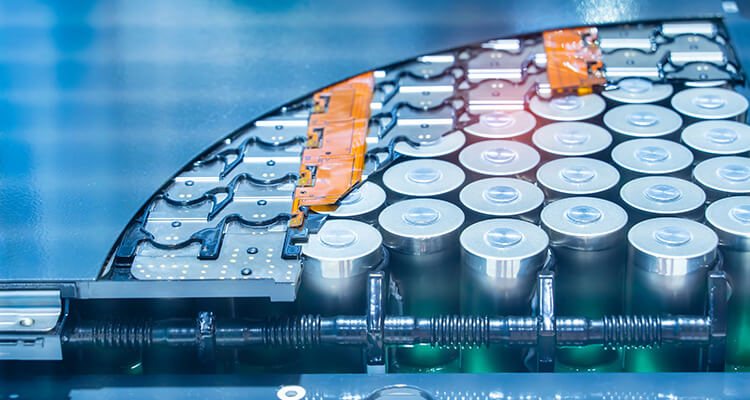

需要が増すEVバッテリー製造課題を解決するポイント

自動車製造分野の課題の中でも、電気自動車(EV)バッテリーにおける製造課題と、解決するポイントをご紹介します。

●EVバッテリー製造課題

・材料コストをできるだけ下げたい

材料コストの削減は常日頃からの課題となっています。

・ケースカバーの形状変更に柔軟に対応したい

EVバッテリー製造時においては、時としてケースカバーの形状変更のニーズが生じることがあります。しかし、その柔軟な対応がむずかしいという課題があります。

・セパレーター成膜時のフィルム膜厚が不均一

構成部品の一つ、セパレーターにポリエチレンなどの樹脂を塗布する際に、フィルム膜厚が不均一になってしまうという課題があります。

・正極/負極材・セパレーター接着における複雑な形状のワークへの塗布がむずかしい

EVバッテリーを構成する正極/負極材・セパレーターを接着する際に、複雑な形状のワークの場合に、接着剤の塗布がむずかしいという課題があります。

・電解液充填の際に微細な塗布量調整を行いたい

セル製造の工程において、電解液を充填する際に、微細な塗布量の調整がむずかしいという課題です。

・セルスタッキングの際の両面テープ接着によるばらつき、手作業による工数の増加

セル製造の工程において、セルをスタッキングする際に、両面テープで接着を行うと、ばらつきが起きてしまうという課題があります。手作業で行えば工数が増してしまいます。

●EVバッテリー製造課題の解決のポイント

これらのEVバッテリー製造課題には、精密塗布技術を用いたノードソンの自動車向けバッテリー製造の自動化ソリューションが対応できます。

ノードソンの精密塗布技術ソリューションは、自動化技術により、接着剤、コーティング、シーラント剤、熱伝導材料等の高精度で効率的な塗布を可能にします。

それにより、EVバッテリー製造のあらゆる段階「構成部品製造」「セル製造」「モジュール生産」「バッテリーパックアセンブリー」「プロダクトインテグレーション」において生産工程を改善します。

EVバッテリー製造の効率化例

ノードソンの自動化ソリューションを用いて、EVバッテリー製造を効率化する例をご紹介しましょう。

●効率化例

1.アプリケーション「モジュール接着」

モジュール接着の際には、両面テープでのセル貼り合わせを接着剤の自動塗布に変更することで、人による作業の効率化につながります。結果的に生産性の向上に寄与するでしょう。また省人化によるコスト削減にもつながります。

2.アプリケーション「シール・ガスケッティング」

モジュール・バッテリーパックの組み立て工程において、1液常温シール剤、ホットメルトシール剤などを塗布します。これにより、従来使われていたパッキンが不要になることから材料費の削減につながります。ケースカバーの形状変更に柔軟に対応できるようになります。手作業で行われていた場合は自動化により省人化やコスト削減が可能です。

3.その他

ノードソンの押出ダイの自動リップ調整システムにより、フィルムとシートの厚さ、プロファイルを正確かつ人の手をかけず効率的に制御することができるため、セパレーター成膜の均一なフィルム膜厚が可能です。ノードソンの膜厚計を組み合わせることにより、製品の厚みや長さ、成分を、赤外線やX線などを活用して測定し、制御することも同時に可能になります。

ノードソン独自のディスペンスバルブにより、正極/負極材・セパレーター接着における複雑な形状のワークへの塗布を容易に行えます。また電解液充填の際に微細な塗布量調整が可能になります。

このように、製造工程において自動化・省人化のコスト削減が期待できるほか、理想的な塗布を可能にします。多様化するニーズへの対応も行いやすくなるでしょう。

まとめ

自動車業界および自動車製造分野においては数々の課題がある中で、その変化に対応していく必要があります。そうした中、製造における自動化は一つの解決策となります。

ノードソンの電気自動車(EV)バッテリー製造の自動化ソリューションは、世界で100万台以上の電気自動車(EV)に電力を供給している大手バッテリーメーカーに数多く採用されています。

コストリダクション、リードタイム短縮により、拡大するバッテリー製造需要に対応いたします。

またノードソンのソリューションにより、「バッテリーの電極重量測定」や「燃料電池のメンブレン重量測定」、また「バッテリーモジュールのスタッキング」や「バッテリーのパウチスタッキング」なども実施可能です。ぜひお気軽にご相談ください。