膜厚とは?

- 塗料の膜厚の基本を解説

膜厚は、μ/µm(ミクロン/マイクロメートル)の単位で表され、1μm=0.001mmであることから、かなり薄いことがわかります。

塗装の分野において、塗料を塗布するときの膜厚については注意を払いたい要素の一つです。日頃から厳格に管理している方も多いのではないでしょうか。

今回は、塗料の膜厚にまつわる課題から均一化することの重要性、均一化の方法についてご紹介します。

目次

塗料の膜厚とは?

塗料の膜厚の概要と膜厚の重要性についてご紹介します。

●膜厚とは

膜厚とは、塗料を対象物に塗布した後、完全に硬化した後の状態における塗膜の厚みのことをいいます。

膜厚は、μ/µm(ミクロン/マイクロメートル)の単位で表され、1μm=0.001mmであることから、かなり薄いことがわかります。

●膜厚の重要性

塗装はたった10μm〜100μmの膜厚の差で耐久年数が大きく変わることから、非常に重要です。

膜厚は、薄いのはもちろんのこと、厚すぎても性能が十分に発揮できない場合があります。

膜厚が厚いと保護性が高まるイメージがありますが、厚すぎると膜のひび割れや剥離が起こりやすくなり、塗布量が増すため生産コストにデメリットが生じることもあります。

反対に膜厚が薄いと対象物の保護性が下がるため、想定されている耐用年数を大きく下回ってしまうリスクがあります。

また厚みによって美観が損なわれることもあるため、ちょうど良い厚みである必要性があります。

●膜厚の測定方法

膜厚を測定するには、膜厚計を使用するのが一般的です。流れる電気の量の変化を見ることによって厚みを測定します。測定後、もし理想の膜厚ではなかった場合には、調整する必要があります。

膜厚の測定方法には以下のような方法があります。

1. 電磁誘導法(マグネティック法)

原電磁誘導法は、磁性体(鉄や鋼など)の基材上に塗布された非磁性塗膜の厚さを測定する方法です。この方法では、電磁コイルを使用して磁場を生成し、塗膜の厚さに応じて変化する磁束密度を測定します。

・利点

– 非破壊検査であるため、塗膜を損傷しない。

– 簡単で迅速な測定が可能。

– ポータブルで現場での使用に適している。

・欠点

– 磁性体の基材にのみ適用可能。

– 塗膜が非常に薄い場合や、基材が非磁性体の場合は使用できない。

2. 渦電流法

渦電流法は、非磁性体(アルミニウムやステンレスなど)の基材上に塗布された塗膜の厚さを測定する方法です。電磁コイルを使用して高周波の磁場を生成し、基材に渦電流を誘起します。塗膜の厚さに応じて渦電流の強度が変化するため、それを測定することで膜厚を求めます。

・利点

– 非破壊検査であるため、塗膜を損傷しない。

– 非磁性体の基材に適用可能。

– ポータブルで現場での使用に適している。

・欠点

– 磁性体の基材には適用できない。

– 非磁性体の基材であっても、非常に薄い塗膜の場合は精度が低下することがある。

3. マイクロメーター法(機械的測定法)

マイクロメーター法は、塗膜の厚さを機械的に測定する方法です。塗膜を測定するために、試験片を切断し、塗膜の断面を観察して厚さを計測します。

・ 利点

– 非常に高い精度で測定が可能。

– 断面の観察により、塗膜の均一性や層構造も確認できる。

・ 欠点

– 破壊検査であるため、試験片が破壊される。

– 測定に時間と手間がかかる。

– 専門的な設備と技術が必要。

4. 超音波法

超音波法は、超音波を利用して塗膜の厚さを測定する方法です。超音波パルスを塗装面に送信し、塗膜と基材の界面で反射するエコーを受信します。エコーの時間差を測定することで塗膜の厚さを求めます。

・利点

– 非破壊検査であるため、塗膜を損傷しない。

– 厚い塗膜や多層塗膜の測定に適している。

– 非磁性体および磁性体の基材に適用可能。

・欠点

– 薄い塗膜の場合、測定精度が低下することがある。

– 測定器が高価である。

塗料の膜厚にまつわる課題

膜厚は重要性が高く、製品などの対象物の品質を大きく左右することから、課題があれば対応する必要があります。そこで膜厚にまつわるよくある課題を見ていきましょう。

●膜厚の調整に手間と技術を要する

塗布後に膜厚を計測したところ、規定の厚みではなかった場合に、塗装工は厚い箇所はサンドペーパーなどで膜厚を減らし、薄い箇所は刷毛(はけ)などで膜厚を追加するなどの対応が求められます。しかし補修には手間と時間がかかります。

●前処理など条件に応じたデリケートな問題

塗装の前には必ず前処理を行い、表面の状態を良好にすることが求められます。また塗装するタイミングにおける気象条件や、塗料の種類や状態、塗装の方法などのうち、いずれか一つでも問題があると、塗膜に欠陥が生じ、膜厚にも影響が出てきます。

●手作業による塗布は技術として均一化がむずかしい

塗装工による手作業による塗布の場合は、特に膜厚を均一に塗布することは困難です。複雑な形状であれば一層、難易度が上がります。熟練の塗装工でも容易ではなく、どうしても膜厚のバラつきは生じます。

●スプレー幅の調整がむずかしい

スプレーガンによる塗布において、塗装膜厚を確保するためには製品サイズに対しスプレー幅を広くする必要があります。一方で、対象物の外へ飛散する塗料が多くなるため、塗装膜厚を保ちながらもスプレー幅を狭くする必要があります。このようなスプレー幅の調整にも手間や技術が求められます。

膜厚を均一化することの重要性とメリット

膜厚を均一化することの重要性とメリットをご紹介します。

●耐用年数の向上

膜厚を均一化することは、耐用年数の向上につながります。塗装は時間の経過とともにはがれやひび割れなどの劣化が生じることは避けられません。膜厚を適切な厚みにし、均一化することによって、劣化しにくくなります。

●汚れにくさの向上

膜厚を均一化すると、凸凹がある表面と比べて汚れにくくもなります。また清掃性が高まることで、製品などの対象物を清潔しやすくなることが考えられます。家電製品はもちろんのこと、業務用機器についても掃除がしやすいことは品質向上につながります。

●美観性向上と統一化

膜厚を均一化することは、見た目の美しさにも関係してきます。厚みが均等ではなく、凸凹している表面は美しさに欠けます。家電製品などはデザイン性も求められることから、美観性を十分に確保しなければなりません。

また塗装表面の状態が均一な状態ではないと、光を均一に反射できないため、光沢がないように見えてしまうことがあります。光沢は美観にかかわる重要な点であるため、注意が必要です。

膜厚を均一化するには?

膜厚を均一化するためには、何らかの工夫や調整が必要になります。主な方法をご紹介します。

●膜厚測定を実施

膜厚が規定通りに生成されているかどうかを確認するためには、膜厚測定を実施する方法が挙げられます。測定して数値を取得した後は、問題があれば修正対応が必要になりますが、数値を元に改善することで、効率が上がります。

膜厚測定方法としては、膜厚測定器で行うのが一般的です。膜厚測定器には、磁石の吸着力を利用して測定するタイプや、赤外線・超音波を利用するタイプがあり、適したものを利用することができます。

●粉体塗装システムの利用

塗装の方法と合わせて、塗料の見直しを行うことでも、膜厚の均一化を目指すことができます。

例えば、手作業からシステム化し、塗料は液体から粉体に変更することが有効です。

・粉体塗装の特徴

粉体塗装とは、顔料や樹脂、添加剤などをあらかじめ粉末状に砕いた粉体を塗料として塗装する方法です。粉体塗料を、対象物に静電気や熱を利用して付着させた後、焼付乾燥させることで塗装を行います。

粉体塗装は、屋内外の建材や鋼製(スチール)家具、家電製品、自動車部品、建機、農機、道路資材、大型モニュメントなど、幅広い分野の塗装に利用されています。

また粉体塗装は塗装ムラが起きにくく均一で滑らかな表面を作ることができるのが特徴で、光沢やマットなど、さまざまな仕上げが可能です。

一般的な塗料と比較して、粉体塗装は長期間にわたって色褪せや剥がれに強く、耐摩耗性や耐薬品性にも優れています。つまり摩擦や衝撃による損傷、紫外線や化学薬品による劣化に強いという特性があります。また乾燥後も柔軟さが持続するため、衝撃吸収力は高いのが特徴です。

このように、粉体塗装の塗膜は均一化を実現しやすいのに加えて、耐久性やデザイン性などにも優れていることがわかります。

・粉体塗装の業務としてのメリット

粉体塗装は、業務としてのメリットも複数あります。粉末状の顔料や樹脂がそのまま塗膜となるため、液体塗装の塗料に比べて塗膜が厚く形成されます。そのため、液体塗装では厚塗りをするのに何回にも分けて重ね塗りを要することがある一方で、粉体塗装は1回の塗装で済ませることができます。

塗着効率の改善や塗料の再利用も実現します。粉体塗装では、液体塗装と異なり、塗装の工程で飛散した粉体塗料を拾い集めて再利用することが可能であることから、最大95%まで塗着効率の改善を行うことができます。

システムによる自動化により、塗装品質の安定化にもつながります。

これらのことから、粉体塗装システムは膜厚の均一化におすすめの方法です。

【関連リンク】

粉体塗装(パウダーコーティング)とは

まとめ

膜厚は塗装において重要であることから、均一化の課題も大きいと考えられます。膜厚の均一化を目指すために、ぜひ粉体塗装をご検討ください。

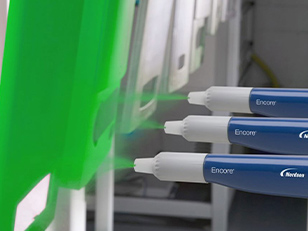

ノードソンでは、膜厚の均一化もご対応可能な粉体塗装システムをご提供しております。

高密送技術を採用しているHDLVテクノロジーシステムで高精度な粉体塗装を実現します。

粉体塗装なら複雑な箇所への塗装も簡単に行え、色替え速度が速く塗着効率も向上します。また経験豊富なエンジニアよるオーダーメイドにもご対応しておりますので、ぜひお気軽にご相談ください。