食品コーティング自動化技術

エアレススプレーの活用で食品コーティングを自動化

材料ロス削減と省人化を実現

必要な範囲にだけ正確に塗布できるエアレススプレーなら飛散を防止

自動化技術で人手不足や安定品質への課題も解決します

エアレススプレーによる食品コーティングの自動化で

さまざまな課題を解決します

職人に技術が依存し、

かつ人手も不足し安定した品質で

生産力を上げるのが難しい

現行工法をある程度再現しつつ、

自動化や半自動化が可能なので、

無理なく移行し人手不足の解消ができる

エアスプレーを使用しているが、

飛び散りで材料のロスが多く、

作業環境も汚れやすい

エアレススプレーでの自動化なら、

限られた範囲の狙った場所に正確に塗布できるので

材料のロスや飛び散りを防止できる

自動化したいが自社の工場で導入した際の

費用対効果がわからない

ラボテストを行うので事前に導入効果を検証の上、

最適な形で自動化をご提案

-

飛散が少ない

エアレススプレーでの自動化なら

大幅に塗布効率を改善できますエアレススプレー

塗布効率:60-90%エアスプレー

塗布効率:25-50%従来のエアスプレーは、材料に空気を当てて霧状にするため、材料の飛散が多いという課題があります。

エアレススプレーは材料を押し出す圧力を利用して霧にするため、材料の飛散が少なく作業環境の改善に効果があります。

またエアスプレーと比較しエアレススプレーを採用することで塗布効率の改善も見込めます。

エアレススプレーと

エアスプレーを比較

エアレススプレーは、材料に空気を当てることなく霧状にすることが出来ます。

そのため、一般的なエアスプレーと比較して、塗布効率の大幅な改善が期待できます。

-

霧化の

原理 -

塗布状態

-

塗布効率(※)

-

エアレススプレー

(1流体) -

-

-

60~90%

-

エアスプレー

(2流体) -

-

-

25~50%

※効率は、材料および被着体の形状により異なります

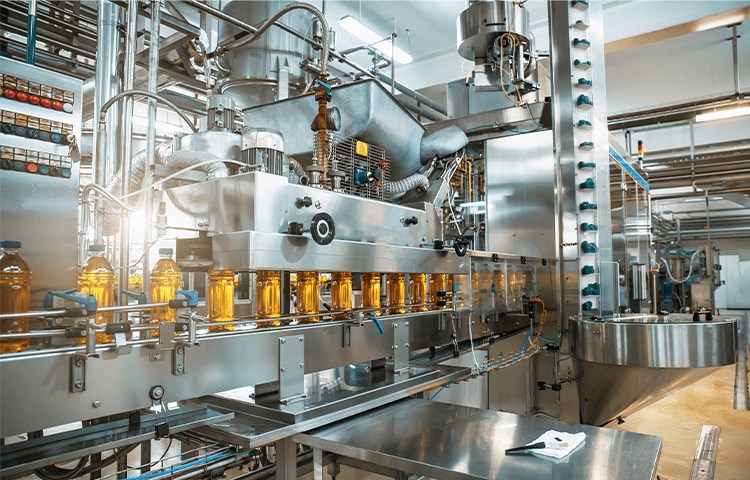

エアレススプレーの

自動化技術は

食品業界のさまざまな製品で

導入されています

ノードソンのエアレススプレー技術は様々な食品や製品のコーティングや塗布に採用されています。

エアレススプレー技術の採用事例をご紹介します。

※写真・イラストは実際の採用事例に基づくイメージとなります

-

コーンアイスへのチョコレート塗布

導入前の課題

・コーンの下方へのチョコレート塗布が難しい

・エッジがシャープではないため

見た目が良くない導入後の変化

・製品への塗着効率が上がり

材料コストを削減・コーン全体に均一に塗布することで

防湿効果が持続・製品の見た目も向上

-

スナック菓子への油塗布

導入前の課題

・塗布したい材料が広範囲に舞ってしまい、

非効率・床やダクトを汚染し、清掃作業に時間がかかる

導入後の変化

・必要な箇所を狙ってスプレーが可能で、

製造環境が改善・スプレー工法を導入することで、製品としての更なる価値の訴求も可能

-

粘度の高いソース

-

海苔への調味料塗布

-

香料入りシロップ等の調味料

導入前の課題

・材料の飛散が多く、生産環境が汚染されてしまう

・塗着量にバラつきがあり、後工程での品質に影響する

導入後の変化

・狙ったところに的確に塗布し、飛散を防ぐ

・重量管理ができ、製品品質が安定

-

ケチャップ等の調味料

導入前の課題

・人が手作業で塗布をしており、作業員の確保が難しい

導入後の変化

・塗布量を数値管理しバラつき低減

・機械導入による少人化

-

調味料ボトル内側への潤滑油塗布

導入前の課題

・ボトル内部の材料(例:マヨネーズなど)が

ボトル内に残留し最後まで使いきれない導入後の変化

・食用の潤滑油を適量塗布することで、

ボトル内に残留する材料を削減 -

紙容器への防湿剤塗布

導入前の課題

・環境に配慮し紙製の容器を使いたいが、

水分や油分が染みこみ長時間使用が出来ない・防湿剤を塗布する際に、ディッピング方式では搬送中に材料が周囲に垂れて工程が汚染される

導入後の変化

・余分な材料(防湿剤)使用量を減らし、搬送中の周囲への材料垂れ落ちを削減し製造環境の改善に貢献

-

エアレススプレーなら必要な範囲にだけ正確に塗布、

少ない材料で均一に塗布ができるため

食品へのコーティングの際に材料コストの削減が可能

材料が必要な範囲にだけ塗布されるため、非常に高い塗布効率を実現します。

不要な箇所への塗布や周囲への飛散でムダにしていた材料を減らし、コストを削減する

ことが可能です。 -

再現性の高いスプレー技術と

コントロールシステムの導入で

量産ラインでの安定品質を実現

非常に再現性が高いスプレー技術と、制御システムを組み合わせることで、稼働時間の

長い量産ラインにおいても安定した品質で連続生産が可能です。

ノードソンのエアレススプレー

ノードソン独自の高度なエアレススプレー技術で、

これまでの食品へのコーティング工程に

かかっていたコストや効率を大きく改善します。

-

種類豊富なノズルの

ラインナップ多様なノズルのラインナップにより、

ノズルチップの変更のみで使用する材料や

塗布したい形状、量に合わせた塗布が可能です。

-

パルススプレー技術

(高速応答性)高速でON/OFFが切り替わるスプレーガンと、

コントローラーの組み合わせにより、

塗布量の管理を簡単に行うことが出来ます。

また、この技術によりノズル詰まりも少なくなります。

工法を見直すことで食品ロスの削減にも

導入までの流れ

ノードソンでは、お客様の課題を解決するため、

丁寧なヒアリングとラボテストを実施し

最適なソリューションをご提案します。

-

-

STEP 01お問い合わせ

-

-

STEP 02ヒアリング

- 貴社が抱える課題や実現したいことを

お伺いします。

- 貴社が抱える課題や実現したいことを

-

-

STEP 03ラボテスト

- ラボテストを行うので

導入後に違ったということがありません。

- ラボテストを行うので

-

-

STEP 04システムを検討

- 最適なシステムご提案のため、

弊社プロフェッショナルが

あらゆる角度から検討します。

- 最適なシステムご提案のため、

-

-

STEP 05仕様書締結・契約

-

-

STEP 06設置工事等

- ノードソンが直接設置します。

ご希望に応じ、他設備との連携なども

対応します。

- ノードソンが直接設置します。

-

-

STEP 07試運転立ち会い

トレーニング- ノードソンがシステムの導入後もしっかり

サポートしますので、専門知識は不要です。

- ノードソンがシステムの導入後もしっかり

-

-

STEP 08稼働開始

※複数回くり返す

場合もあります

関連ソリューション

ノードソンでは、ホットメルトの可視化により、食品の包装・梱包業務の効率化を実現します。

詳しくは以下よりご確認ください。

食品の包装・梱包業務向け

通信を活用したホットメルトの可視化でデータ活用と生産の効率化を実現

実績

ノードソンは、世界35カ国以上に拠点を持つ

グローバルカンパニーです。

世界中の製造拠点に、業界最高水準の製品と

サービスを提供いたします。

ノードソン株式会社は、米国ナスダック市場に上場のノードソンコーポレーション100%子会社として1969年に日本市場でビジネスを開始しました。

50年以上にわたり、接着、コーティング関連機器のマーケットリーダーとして、日本のお客さまとのパートナーシップを築き、世界標準の技術をお客さまのあらゆるニーズに合わせて提供いたしております。

お役立ちコラム

- エアスプレーとエアレススプレーの違いや仕組みを解説

スプレーガンの種類の中でも、昨今の主流となっているエアスプレーとエアレススプレーの違いや、食品コーティングなどの活用事例をご紹介します。

近年、国内外で工場でのロボット活用やDXが進んでいるなか、食品工場にもその波がきています。食品工場へのロボット導入は、多くのメリットが期待できます。果たして、そのメリットとはどのようなものなのでしょうか。今回は、そのメリットと共に、食品工場のロボット導入事例やコーティング自動化の事例もご紹介します。

- 製造時にできる食品ロス対策とは

本来、食べられるのに捨てられてしまう食品が増えており、食品ロスが今、世界的に問題視されています。食品に携わる事業者の間では、製造時に生じる事業系食品ロス削減への取り組みが広がっています。また、食品ロス対策を行うことは、SDGsへの貢献にもつながります。 そこで今回は、事業者が食品ロス削減に取り組むことによって、どのようにSDGsへ貢献できるのかとともに、製造時に達成できる食品ロス対策をご紹介します。

- 自動化のための機械選びのポイント

本コラムでは、製造業のチョコレートコーティングの自動化にまつわる課題と課題解決策として、機械選定のポイントも合わせてご紹介します。

- 課題の解決につながる方法をご紹介

食品産業をとりまく環境は大きく変化しており、人手不足への対応やコスト削減など対応しなければならない課題は数多くあると考えられます。本コラムでは、食品工場の課題からその解決策、コスト削減のポイントをご紹介します。

- 解決のポイントを解説

本コラムでは、サスティナビリティへの対応も含めた食品容器製造におけるよくある課題と課題を解決するポイント、食品容器製造の課題解決の具体例をご紹介します。

製缶において内面へのコーティング剤(塗料)の塗布工程は重要なプロセスの一つです。本コラムでは、缶のコーティングにおける課題解決策や実際に課題解決を実現した事例をご紹介します。

“食品へのコーティング技術

オンラインセミナー”

無料配信中

人口減少時代の食品製造現場とは?

~生産効率と現場環境の改善に向けて~

食品業界を取り巻く環境も大きく変化しています。異常気象がもたらす原材料高、人件費の高騰、SDGsへの対応、などに加え、2年にもおよぶコロナ禍は、人々が食に求めるスタイルや、食の生産環境にも大きく影響をおよぼしています。さらに、人口減少時代における労働力不足の影響により、食品の製造ラインにおいては、生産プロセスの標準化、省力化、効率化が求められています。

このような課題に対して、ノードソンでは、食品製造における作業の標準化、コスト削減、品質向上といった効果が期待できるソリューションをご用意しています。材料特性に合わせた塗布技術により、食感や見栄えなどの商品価値を高め、材料のロスを削減できる、ノードソンのコーティング技術は、国内外の多くの食品関連メーカーに採用されています。今回のセミナーでは、実際の採用事例を、導入前後の変化とともに詳しく紹介いたします。

また、オンラインセミナーに先立って、NHK総合 ニュースウオッチ9 気象キャスターの斉田 季実治 氏に、「食品価格に影響をおよぼす“異常気象”~いま天気に何が起きているのか~」と題した特別講演を行っていただきます。