ホットメルトの微細塗布とは?

- 電子機器の小型化をサポートするホットメルト工法をご紹介

今回は、ホットメルトの概要からホットメルト工法の種類、ホットメルトによる微細塗布の採用事例、ホットメルト微細塗布製品までご紹介します。

目次

ホットメルトとは?

ホットメルトは熱を加えると液体の状態となり、冷やすと固まる性質を持ちます。

冷却固化の数秒で接着工程が完了するという「高い生産性」と、健康被害や大気汚染の原因となる揮発性有機溶剤を含まない「無溶剤」という2点を、特に高く市場が評価しています。

ホットメルトは、接着剤全体の利用率の観点からすれば、それほど高くはありません。しかしメリットを生かし、食品や医薬品の包装用途、例えば小箱や段ボール箱の製函・封函や、建築建材・木工業界、自動車部品などの製品組立工程など、さまざまな場面で採用されています。

さて、ホットメルト接着剤は非反応型と反応型の2種類に大別されます。まず1つめは、塗布後の冷却固化で接着は完了するものの、加熱により液体となる非反応型ホットメルト接着剤です。接着強度は環境温度に左右されますが、長い歴史を持ち信頼性も高い材料です。もう1つは、十分な初期接着強度を持ちつつ、化学反応を伴う二次硬化により最終接着強度も保たれる1液反応型ホットメルト接着剤です。1液反応型ホットメルト接着とよく比較されるのは、高い接着強度が求められる箇所で一般的に利用される2液反応型の接着剤です。2液反応型の接着剤は、混合比率や、混合度合いによって強度が変わるのに対し、反応型ホットメルトは、1液で混合プロセスがないため、接着品質が安定しやすいというメリットがあります。

環境や労働者に配慮した製造が求められる中、接着剤の脱溶剤を図ることのできる「無溶剤」のホットメルトは、今後、採用が増えていくことが期待されます。

ホットメルト工法の種類〜塗布形状・サイズ

ホットメルト塗布の工法は複数あり、いくつかの分類方法があります。例えば、塗布形状や塗布サイズによる分類があります。

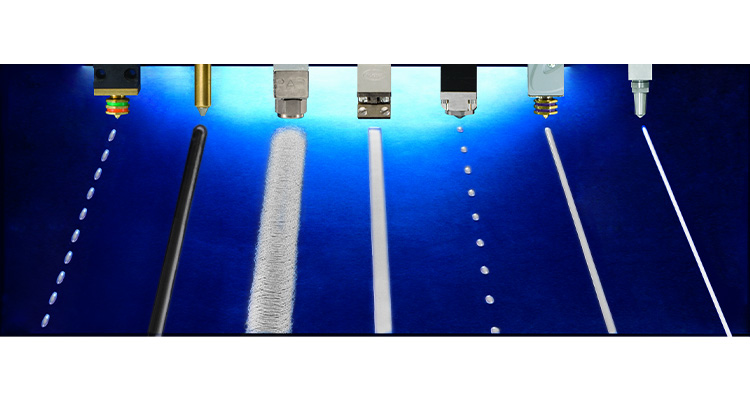

●塗布形状による分類

ドット塗布、ビード塗布、面塗布、スプレー塗布などがあります。塗布形状は、ワーク(塗布対象物)の形状やニーズによって最適なものを選んで利用します。例えば、表面に凹凸があるか、立体物か平面物かなどといった対象物の形状、塗布するホットメルトの種類をふまえ、効率的にかつ最適な品質を達成できる塗布方法が選定されます。

また、不織布などの風合いを生かしたいというニーズがある場合に、通気性を担保する塗布方法が選定される場合もあります。

●塗布サイズによる分類

直径1mmのドット塗布、2m幅の面塗布など、ニーズに応じて塗布装置が決まりますが、多くの場合、塗布装置と製品サイズに密接な関わりがあります。例えば2m幅の面塗布には塗布装置において2m以上のサイズのスロットダイが必要になります。製造業の現場において電子機器の小型化が進む中、1mm以下の塗布という微細塗布が求められる案件も出てきています。

ホットメルトの微細塗布が必要になる場面と採用事例

ここからは、電子機器の小型化の流れの中でニーズの増加がみられる1mm以下の塗布に焦点を当ててご紹介していきます。

1mm以下の微細塗布が求められる製造工程での課題は、次のようなものがあります。

・幅広の両面テープなどを手で貼っていて工数がかかる

・1mm幅以下の両面テープでの接着は非現実的であるため、狭額縁化など意匠性を求めづらい

・凸凹のある表面であるため、接触式の塗布装置では塗布しにくい

・干渉物があるなど、複雑な形状のワークの場合、細かいところまで高品質に塗布できない

・塗布量が少量であるため、2液型の接着剤では一定の混合比率が保てず、不良品が出てしまう

・2液型の接着剤では、乾燥工程が必要であるため、生産性を上げづらい

これらの課題を解決する方法の1つとして、ホットメルトによる微細塗布が採用されることがあります。

ここからは、高い生産性を持ち、無溶剤であり、かつ混合の必要のない1液反応型のホットメルト接着剤による、1mm以下の微細塗布の事例をご紹介します。

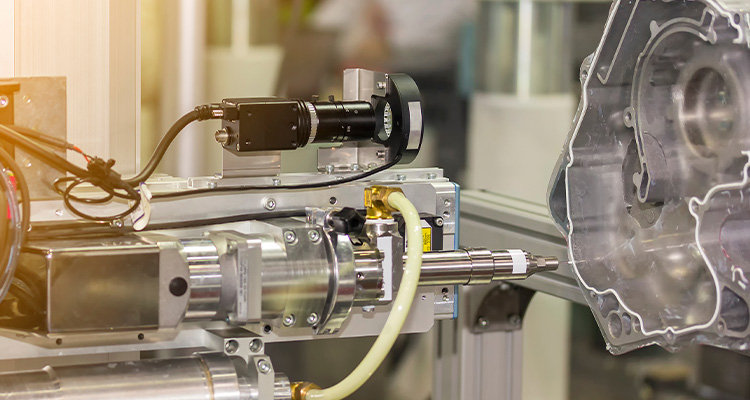

●2液熱硬化樹脂接着剤からホットメルト接着剤へ代替

ウェアラブルデバイスやハンドヘルドデバイスの製造工程の事例です。

【従来工法とその課題】

従来は2液型熱硬化樹脂接着剤による接着を行っていましたが、使用量が少ないため一定の混合比率を保つことが難しく接着品質が不安定でした。また硬化時間が必要といった課題を抱えていました。

【新工法と結果】

そこで即硬化性があり、混合が不要な反応型ホットメルト接着剤と、その塗布システムが注目されました。湿気硬化型の反応性ホットメルトである1液反応型ホットメルトが採用されたことで、養生時間の短縮と接着品質の安定につながりました。また、微細塗布用途のジェットディスペンサーで自動塗布することで、凹凸のある面への定量塗布も実現しました。

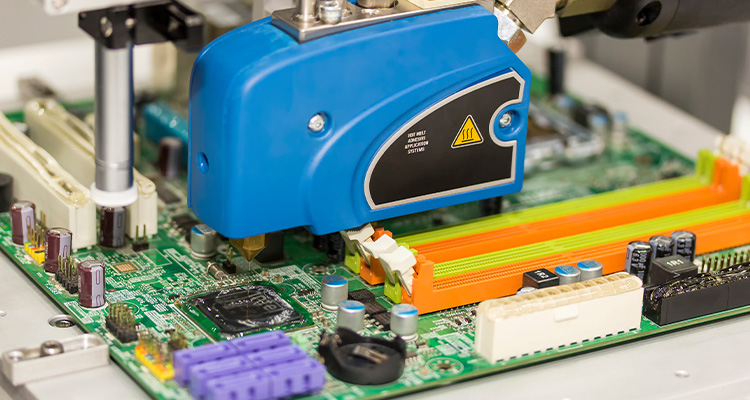

●両面テープからホットメルト接着剤へ代替

ラップトップPCのディスプレイユニット接着工程での事例です。

【従来工法とその課題】

従来は手作業で両面テープによる貼り合わせを行っていましたが、手作業ゆえに生産性に限界があり、品質の一貫性を保つ点にも課題がありました。また、両面テープは一度貼り付けた後はやり直しが困難であったことから、作業品質が低い場合には、無駄なコストがかかっていました。さらに近年、ディスプレイの枠である「ベゼル幅」の狭額縁化が進んだ結果、接着力不足が課題となっていました。

【新工法と結果】

そこで両面テープを反応性ホットメルト接着剤に代替し、ディスペンサーによる自動塗布を行うことが注目されました。接着工程の完全な自動化を行ったことで、生産性向上と接着品質の安定化を実現し、さらにベゼル幅の狭い製品でも問題なく塗布できるようになりました。また採用するホットメルト接着剤の種類によっては、もう一度加熱溶融して硬化させるリワークが可能であるため、接着後の微調整ができるようになり、不良品の削減効果も認められました。

ホットメルト微細塗布製品の紹介

ノードソンでは、ホットメルト微細塗布を実現する製品を複数ご提供しております。ここでは微細塗布の主要製品をご紹介しますが、これらに限らず全ての製品は、長年にわたるホットメルト材料の取り扱い経験を生かし製品化されています。そのため、温度安定性と材料の劣化抑制に留意した構造になっており、高い温調性能と塗布量安定性を実現しています。

●ホットメルト用 ジェット式ディスペンシンサー「Vulcan Jet™」

「Vulcan Jet™」は、ピエゾ素子によるジェッティングで塗布量再現性を実現するディスペンサーです。優れたジェッティング能力で、起伏のあるワークでも安定した微細塗布が可能です。ドットの連続塗布により、ビード塗布も可能です。

●ホットメルト用 容積計量式ディスペンサー「Pro-Meter🄬 Micro」

「Pro-Meter🄬 Micro」は、内蔵ギアポンプにより、高粘度材料でも高い塗布量安定性を実現するディスペンサーです。粘度変化の影響を受けにくく、またポンプサイズ等の変更により少量から大容量まで塗布が可能です。ノズルのカスタマイズが可能で、ビード状・面状の塗布にも対応できるなど、高い塗布の自由度を誇ります。

ここでご紹介した以外にも、様々な微細塗布の機器を取り揃えておりますので、ワークや求められる塗布形状に応じて最適なものをご提案いたします。

まとめ

ノードソンの塗布システムは長年に渡り、国内外の様々な業界で多くの採用事例がございます。ホットメルト接着剤は、環境に優しいことから近年、大いに注目を集めている接着剤です。ノードソンでは、各種荷姿のホットメルトを、様々な形状で塗布できるよう、幅広いラインアップの塗布機器を取り揃えています。微細塗布だけでなく、一般的なドットやビード状の塗布、面状・スプレー状・フォーム状など、貴社のニーズに合わせた課題解決のお手伝いをさせていただきます。詳細は弊社営業までお気軽にお問い合わせください。