重機の塗装に粉体塗装が適している理由とは?

今回は、重機の塗装の特徴と塗装方法、おすすめの粉体塗装システムの特徴を解説します。

> ノードソンの重機の粉体塗装ソリューションはこちら

目次

重機の塗装の特徴とは?

重機の塗装には、他の一般的な塗装と比べてどのような特徴があるのでしょうか。確認していきましょう。

●重機とは

ここで言う重機とは、主に建設・工事の現場の建設機械などのことを指しています。重機は、これらの業種において重要度の高い設備です。

具体的にはパワーショベルやブルドーザ、ローダー、クレーン、発電機などを指します。例えばパワーショベルは自走式の建設機械で、主に油圧システムによって作動するアームの先に、さまざまな種類の目的に応じたアタッチメントをつけて動かす機械の総称です。いずれもサイズが大きく、重量もあります。

発電機は、大量の電気を供給する必要のある工事現場や製造現場を支える重要な機械です。

●重機の塗装の役割

重機には必ず塗装が施されています。重機の塗装の役割は複数あります。例えば、オレンジ色や黄色で塗装されることが多いですが、その理由としては建設現場等でこれほどの大きな重機が稼働するということは、人間にとってリスクがあり、大事故につながる可能性があります。そこで、周りの景色や、近接の建材等に溶け込んでも、人間の目に確認しやすいという意味で、黄色やオレンジで塗られているといわれています。また塗装の美観が向上し、外観の識別性も上がります。

また塗装によって本体が保護されることから、耐用年数向上にもつながります。

●重機の塗装の特徴

重機に塗装を施す際には、凸凹やサビ、油分を除去してから下地から塗っていくのが一般的です。下地を塗った後に本塗りすることで、はがれにくくなります。重機が長持ちするには、サビなどから守る必要があるため、丁寧な塗装が求められます。

重機塗装の技術

重機の塗装には、一般的な製品塗装とは異なる高い専門性と工程管理が求められます。重機は大型かつ複雑な形状をしており、過酷な屋外環境で長期間使用されるため、見た目の美しさだけでなく、機能面での耐久性や防錆性能も重視されます。以下に代表的な技術と工程を紹介します。

●表面処理(前処理)

塗装の品質を大きく左右するのが表面処理です。サビ、油分、ホコリ、旧塗膜などの汚れを除去し、塗料が密着しやすい状態を作ります。ショットブラスト処理や化学洗浄、脱脂処理などを工程に組み込み、素材表面を適切に整えます。

●下塗り(プライマー塗装)

防錆性や塗料の密着性を高めるため、下塗りとしてプライマーを使用します。重機は常に風雨や泥水にさらされるため、防食性能の高いプライマーが必要です。粉体塗装では、エポキシ系などの高耐久タイプが多用されます。

●本塗り(上塗り)

外観と機能性の両立を図る本塗りでは、耐候性や耐摩耗性に優れた塗料を選定します。重機は現場で目立つ色(黄色やオレンジ)が採用されることが多く、色むらや塗り残しがない均一な仕上がりが求められます。

●焼き付け・乾燥工程

粉体塗装では、200℃前後の高温で焼き付けを行い、強靭な塗膜を形成します。この工程によって、耐薬品性・耐摩耗性に優れた塗装が可能となります。液体塗装では、温風乾燥や自然乾燥を使い分けます。

●品質検査・膜厚管理

仕上がった塗装は、膜厚、密着性、色調、外観などの項目で検査されます。特に膜厚管理は、機能性と塗料コストの最適化に直結するため、精密な測定機器での管理が不可欠です。

重機への塗装方法

重機の塗装の方法としては、次のような種類が考えられます。

【塗料による分類】

塗料の種類による分類です。

●液体塗装(溶剤塗装)

液体塗装とは、一般的に有機溶剤や水などで顔料や樹脂などを溶かした塗料を用いる方法を指します。塗装後、自然乾燥もしくは焼き付け乾燥を行って塗膜を形成します。

塗装と言えば、この液体塗装を思い浮かべる方も多いと思われます。それほど昔から普及してきた方法でした。普及しているという点から、塗料のコストが抑えられる上に、さまざまな種類や色の塗料から選べるので、柔軟性が高いと言えます。

しかし近年は、有機溶剤に含まれる揮発性有機化合物(VOC)が大気汚染につながったり、人体に悪影響を及ぼすことが問題視されています。

●粉体塗装

粉体塗装とは、パウダーコーティングとも呼ばれる方法で、顔料や樹脂、添加剤などをあらかじめ粉末状に砕いた「粉体」を塗料として塗装する方法です。

有機溶剤や水などの溶媒を用いないのが特徴で、大気汚染や人体への影響の心配がないことから、近年注目されています。

【塗装アプローチによる分類】

塗装のアプローチによる分類は複数ありますが、ここでは代表的な2種類をご紹介します。

●静電塗装

静電塗装とは、簡単に言えば静電気を活用した塗装方法です。アースした対象物を正極とし、塗料を噴霧する装置を負極とし、直接、高電圧をかけて両極間に静電気を発生させて、塗料微粒子を負に帯電させることで塗装する方法です。利用する装置はスプレーガンなどが一般的です。

静電気同士の力で塗膜が形成されることから、塗膜が均一になりやすく、気泡がなく外観性が優れやすくなります。

●電着塗装

塗料を入れたプールに対象物を沈め、対象物と電極のそれぞれ異なる極間に電気を流すことによって塗装を行います。

複雑な形状の対象物でも均一に塗膜を形成することができるメリットがあります。また機械で膜厚管理ができるため、塗装工の技術の差がそれほど出ません。

重機の塗装に粉体塗装が適している理由

重機の塗装には、粉体塗装が適していると考えられます。その理由を解説します。

●大きな重機に求められる広範囲に渡る効率的な塗装が可能

粉体塗装を静電塗装で行う場合には、静電気が及ぶ範囲であれば、広範囲に塗料が付着するのが特徴です。液体塗料では塗りづらい細かな部分も、スプレーガンで手軽に塗装が可能になります。特に大きな重機には広範囲に渡って効率的な塗装が可能になるため、最適といえます。

●耐久性など強度が期待できる

粉体塗装、液体塗装と比べて長期間にわたり色褪せや剥がれに強く、さらに耐摩耗性や耐薬品性にも優れています。その理由としては、一度の塗装で厚い塗膜の形成が可能であること、さらに高温で焼き付ける工程を経ることで塗膜が硬化し、強固になることが理由です。摩擦や衝撃による損傷、紫外線による劣化に強いことから、過酷な環境で稼働する重機には適していると言えます。製造後にクリアする必要のある耐水性や耐塩水性などの様々な厳しい基準やテストにも対応できます。

●優れた防錆能力を発揮する

重機は雨風にさらされ、サビやすい環境に置かれますが、サビにも強い塗膜を形成できるのが粉体塗装の特徴です。

均一に塗布できる上に、エッジ部への付着もしやすくピンホール(気泡)もできにくい特徴があります。ワークと空気との接触を完全にシャットアウトできることから、液体塗装と比べてサビにくくすることができます。

●重機は耐熱性があるため、対象物として適している

粉体塗装は一般的に200度以上の高温で焼き付けて塗装するため、対象物は耐熱性のあるものに限られます。重機は一般的に耐熱性に優れていることから、粉体塗装の条件に合っています。

重機への塗装を効率化するノードソンの粉体塗装システム

重機への塗装を効率化するノードソンの粉体塗装システムの特徴をご紹介します。

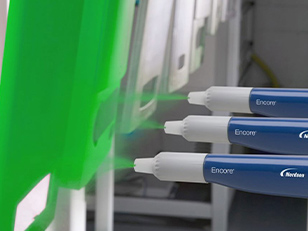

●生産性と作業効率を向上させる高度なスプレーシステム技術を採用

ノードソンの粉体塗装システムは、プロディジー® HDLV (高密度低速) パウダーコーティングポンプを備えていますが、高密度のパウダーと低速度のエアーを使用する密相技術を採用しています。最小限のエアーでより多くのパウダーをスプレーガンに送り込み、最大限のプロセス制御を実現します。15年以上にわたって現場で実証された経験を持つノードソンによる技術です。

●複雑な形状でも正確な塗布が可能

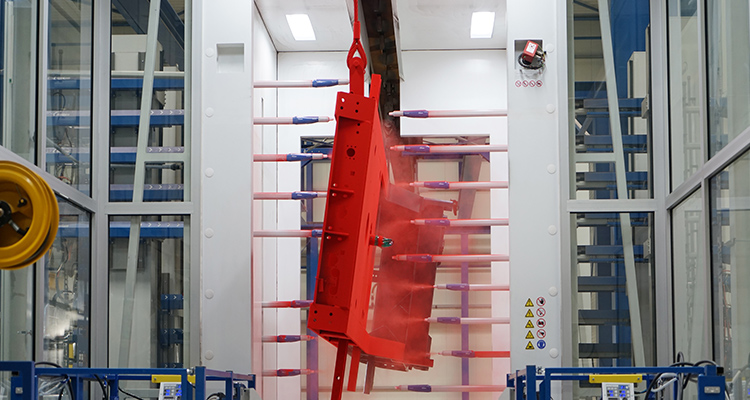

ノードソンの自動塗装システムDCM(ダイナミックコンタリングムーバー/Dynamic Contouring Movers)は、製品の形状を自動的に検出し、各スプレーガンが前後しながら上下にレシプロ(往復運動)します。

複雑な形状でも製品にガンを近づけることで、優れたカバー力と塗装性能を実現します。正確な塗布が可能になることから、柔軟に多種類の重機へ対応できます。

またコーティングの均一性を改善することで、塗料の消費量削減にもつなげることが可能です。

●多色化ニーズへ容易に対応可能

ノードソンの粉体塗装システムでは色替えにかかる時間の大幅な短縮が可能であることから、重機の多色化ニーズにも対応可能です。

その理由は、粉体塗装ブース「ColorMax®3(カラーマックス® キューブ3)」にあります。保守しやすい機器設計により色替え速度が速い粉体塗装ブースであることから、品質のさらなる向上と共にダウンタイムの短縮化により、生産効率の向上につながります。頻繁な色替えを行いたい場合に有効です。

ブース内に粉体塗料が蓄積しないよう自動的にパージ洗浄が可能である上に、ツインサイクロン技術により粉体塗料のロスを減らしクリーンな空気を供給するなど、クリーンなブースを保てます。

液体塗装から粉体塗装への変換をすることにより、塗布効率向上や環境や人体への影響低減というプラスアルファのメリットも見込めます。

まとめ

重機の塗装は、視認性の確保や美観の向上、腐食防止による耐用年数の延長など、機能的かつ安全面でも重要な役割を担っています。特に建設現場や鉱山など過酷な環境で使用される重機においては、塗装の品質が長期の稼働信頼性に直結します。従来主流だった液体塗装に代わり、近年では粉体塗装が注目されています。

その理由は、環境負荷の低減、作業者の安全性向上、塗装効率の改善、そして高い耐久性を実現できるためです。粉体塗装は溶剤を使用せず、静電気の力で塗料を金属表面に均一に付着させた後、焼き付けにより厚く強固な塗膜を形成します。

この塗膜は、耐摩耗性・耐薬品性・防錆性に優れ、雨風や摩耗、サビに対する高い耐性を発揮し、重機の過酷な使用環境に最適です。

ノードソンの粉体塗装ソリューションでは、単なる塗装技術の提供にとどまらず、自動化・効率化・省エネ・品質安定を総合的にサポートします。

ノードソンのソリューションには特に以下のような特徴があります。

・HDLVテクノロジーシステムによる高密度・低速スプレーで、高い塗着効率と塗料使用量の削減を実現

・DCM(Dynamic Contouring Mover)システムにより、複雑形状のパーツにもムラなく自動で高精度塗装

・ColorMax®3ブースによる高速色替えで、重機の多色対応にも柔軟に対応

・グローバルでの豊富な導入実績を活かしたオーダーメイドの自動化提案

さらに、粉体塗装の自動化によって以下のようなメリットも得られます。

・熟練者による作業が必要だった複雑形状への塗装を自動かつ正確に実施

・生産量・品質が安定し、塗装ムラや人手不足の課題を解消

・作業者が直接塗装工程に関わらないことで、安全性・健康リスクが軽減

・材料の廃棄が少なく、環境に優しい塗装工程を構築

粉体塗装により、重機の塗装は“耐久性・効率性・安全性・環境対応”を高次元で両立する時代になりつつあります。

ノードソンは、これらのニーズに対応する高精度かつ柔軟な自動粉体塗装システムを通じて、お客様の生産性向上と品質向上に貢献します。