接着剤の種類とは?

- それぞれの特徴を徹底解説!

今回は、接着剤の種類やそれぞれの特徴について解説します。

目次

多種多様な接着剤の種類

接着剤とは、2つの接合される対象物「被着体」の間に入ることで、それぞれの被着体の面を結合させる物質です。

接着剤には、一般的に家庭で使用される瞬間接着剤から、建築現場で使用される工業用接着剤、一般消費財梱包用の接着剤、精密機器などに使用される高品質接着剤まで、多種多様な種類があります。

さまざまな基材を張り合わせる上で、接着力を最大限に引出すためには、基材に最適な接着剤が必要です。

例えば製造業においては、理想的な接着剤を選定したうえで、製品組立工程を決定する必要があります。

最適な接着剤を選ぶためには、接着剤の種類ごとの性質や特徴の理解を深めておくことが重要です。

| 水分散型接着剤 | 酢酸ビニル、エチレン酢酸ビニル共重合体、アクリル系、ユリア樹脂系、メラミン樹脂系、水性高分子-イソシアネート系など |

|---|---|

| 溶剤型接着剤 | クロロプレンゴム、ニトリルゴム、酢酸ビニルなど |

| 反応型接着剤 | |

| ∟熱硬化型 | エポキシ樹脂系、シリコーン系、アクリル系など |

| ∟嫌気硬化型 | アクリル系など |

| ∟湿気硬化型 | シリコーン系、シアノアクリレート系、ウレタン系など |

| ∟紫外線硬化型 | アクリル系、エポキシ樹脂系など |

| ∟2液型 | エポキシ樹脂系、アクリル系、ウレタン系、シリコーン系など |

| ホットメルト接着剤 | |

| ∟非反応型 | EVA樹脂系、合成ゴム系、ポリアミド系、ポリエステル系など |

| ∟反応型 | PUR(ウレタン樹脂反応)系、POR(オレフィン樹脂反応)系など |

接着剤の分類を解説

接着剤は、基本的にさまざまな化学成分の配合によって形成されています。接着剤の分類方法には、主成分による分類や実務上の分類方法など、多様な方法がありますが、ここでは「形態」と「硬化方法」をもとに分類する方法で解説します。

接着剤は、大きく、液状の接着剤である「塗布タイプ」と、両面接着テープなどの固体状の接着剤である「感圧・感熱タイプ」の2つのタイプに分かれます。

1.塗布タイプ

塗布タイプは、液状の接着剤です。塗布された接着剤はさまざまな方法で硬化され、接着効果を発揮します。

2.感圧・感熱タイプ

感圧・感熱タイプは、固体状の接着剤です。主な例として両面接着テープに塗布されている粘着剤が挙げられます。圧力がかかることで形状が変化して濡れ性が高まることにより、くっつきます。

濡れ性とは、接着剤を塗布した際に、被着体の表面が濡れて、均一に広がり、なじみやすくなる度合いのことを指します。

さまざまな方法で硬化され接着効果を発揮する塗布タイプ

接着剤の2つのタイプのうち、塗布タイプには、主に「水分散型接着剤」「溶剤型接着剤」「反応型接着剤」「ホットメルト接着剤」の4種類があります。

それぞれの特徴と長所・短所をご紹介します。

1.「水分散型接着剤」

水に、乳化させた樹脂やゴムを分散させた接着剤です。室温では液体の状態ですが、塗布後に水が蒸発し、分散された粒子が接触・融着し始めることで、接着剤として機能します。

主な種類:酢酸ビニル、エチレン酢酸ビニル共重合体、アクリル系、ユリア樹脂系、メラミン樹脂系、水性高分子-イソシアネート系など

長所:木材・繊維質の材料の被着体に効果を発揮します。(プラスチック、無機材等の複合材の接着に使用されることもあります)また溶媒が水であるため取り扱いが容易であること、火災や溶剤による中毒のリスクが低く安全であること、耐水性や耐熱性に優れることなどが長所です。

短所:水の蒸発速度が遅く、表面に孔(あな)のない非孔質材料には向いていません。また初期接着強度が小さいことや外部環境により硬化時間が変化するという短所もあります。

2.「溶剤型接着剤」

溶剤に樹脂を溶かした接着剤です。室温では液体ですが、溶剤が揮発することによって樹脂が固化し、接着剤として機能します。

主な種類:クロロプレンゴム、ニトリルゴム、酢酸ビニルなど

長所:皮革やゴム材料の被着体に効果を発揮します。初期接着性に優れる点や、水性の接着剤に対し、溶媒の揮発スピードが速く、養生時間が短い点などが長所です。

短所:外部環境により硬化時間が変化する点や、溶剤の揮発が生じるため、使用量により安全対策が必要である点、溶剤の種類によっては大気汚染防止法に基づく揮発性有機化合物(VOC)規制を受ける点、使用するには乾燥炉や局所廃棄設備が必要な場合があるといった点が短所として挙げられます。また、可塑剤の影響を受けやすいため可塑剤が多く含まれる軟質ビニルなどの接着には向きません。

3.「反応型接着剤」

ベースとなる液状樹脂材料に、硬化剤(重合開始剤)を添加した接着剤です。熱や光、水分、酸素遮断などが反応開始条件であり、それらの反応によって固化させることで、接着剤として機能するものです。主に次の5種類があります。

・「熱硬化型」

加熱反応によって硬化します。

主な種類:エポキシ樹脂系、シリコーン系、アクリル系

長所:エポキシ樹脂系は耐候性・耐熱性が高く、半導体から建築まで多用途に採用されています。シリコーン系はやわらかい、耐油性・耐酸化性・耐熱性が高い、透明度がガラスに近いといった特徴があります。アクリル系は高い油面接着性と強度があり、耐久性に優れます。

短所:冷凍もしくは冷蔵保存が必要である点や、硬化温度によって被着体や周辺部材へ熱ダメージが加わる点が短所として挙げられます。また熱硬化型は被着材全体を熱硬化炉に投入して加熱する工法「バッチ処理」を行う必要があるのが一般的です。バッチ処理は硬化時間が長いため、生産効率が低いことから短所といえます。また、硬化剤には皮膚への刺激が強いものがあり、付着した場合は直ちに対処法に従って対応する必要があります。

・「嫌気硬化型」

酸素遮断と固有金属イオンとの接触によって硬化します。

主な種類:アクリル系

長所:硬化に必要な設備が不要です。また主用途はネジ部の固定や金属はめ合い部などの構造接着であり、固有金属に接触した狭小部で短時間にて硬化するうえに、高い接着強度が期待できるという長所もあります。

短所:はみ出し部など、酸素に接触している部分は硬化しない点、硬化阻害を引き起こす要因が多く、事前評価や管理に注意が必要である点、被着体の材質によって硬化速度が異なる点、固有金属と反応するため、塗布方法に多くの制約がかかる点などが短所です。

・「湿気硬化型」

空気中の水分により硬化します。

主な種類:シリコーン系、シアノアクリレート系、ウレタン系

長所:硬化に特別な設備が不要です。シアノアクリレート系は短時間で硬化し、建材・汎用接着剤として幅広く使用できる点などが長所です。

短所:保存安定性が低く、湿度の影響を受けるため、季節により硬化時間が変化する点が短所の一つです。さらに、硬化の制御がむずかしく、塗布方法に制約が多い点も短所です。変成シリコーン系接着剤は接着層が弾性であるためクリープに弱いうえ、耐熱性にも課題があります。

・「紫外線硬化型」

紫外線に反応して硬化します。

主な種類:アクリル系、エポキシ樹脂系

長所:短時間で硬化する点や、熱・湿気・嫌気硬化型との併用が可能が長所で、オプティカルデバイス(光デバイス)や医療用に実績があります。

短所:紫外線が当たる領域のみ硬化する点が短所ですが、他の硬化剤を併用することでリカバー可能です。また紫外線光照射設備が必要である点や、酸素による硬化阻害が生じる点は短所として挙げられます。

・「2液型」

主剤と硬化剤が反応することによって硬化します。

主な種類:エポキシ樹脂系、アクリル系、ウレタン系、シリコーン系

長所:高い保存安定性を有し、硬化時間を調整することができます。また材料設計の多様性に富むという長所があることから、建材・汎用接着として幅広く使用されています。

短所:混合や安全対策が必要である点や、混合不足による未硬化リスクがある点、硬化速度が速く、塗布方法に制約が出る点、混合不要物の廃棄処理が必要になる点などの短所があります。

4.「ホットメルト接着剤」

熱可塑性樹脂・熱可塑性エラストマーを主成分とした接着剤です。室温では個体・半固体の形態ですが、加熱して液体状にしてから塗布します。塗布後、冷えると固化することにより、接着が完了します。

ホットメルト接着剤には、非反応型と反応型の2種類があります。

・「非反応型」

塗布後、冷却することで固化して接着します。

主な種類:EVA樹脂系、合成ゴム系、ポリアミド系、ポリエステル系

長所:無溶剤なので安全性が高い点や、乾燥工程が不要で接着速度が速く生産性が高い点、さまざまな被着体に対応できる点などが長所です。

短所:環境温度が作業性・接着性能に影響する点や、一般的に化学反応により硬化する接着剤と比較して強度が低い点、高温で使用するため、やけどなどに注意が必要な点が短所として挙げられます。

・「反応型」

塗布後に冷却することで固化した後、さらに空気中の湿気と反応して硬化することで接着します。

主な種類:PUR(ウレタン樹脂反応)系、POR(オレフィン樹脂反応)系

長所:無溶剤で安全性が高い点や乾燥工程が不要で接着速度が速い点は非反応型と同様です。一方で、非反応型より耐熱性・耐久性に優れます。また冷却固化により初期接着しますが、完全養生を待たずに次の工程に移行できるという長所もあります。

短所:環境温度が作業性・接着性能に影響する点、透湿性の低い被着体同士の張り合わせが困難な点、空気中の湿気に反応するため、塗り置きに適さない点が短所といえます。

接着剤の製造工程

接着剤の製造メーカー各社が製造する接着剤は、その種類や製品の特性によりその製造工程は異なりますが、代表的な製造工程を以下ご紹介します。

1.原料の準備

接着剤の主成分となる樹脂や溶剤を準備します。この工程では、接着剤の種類や用途に応じて適切な原料を選定します。

2.原料の混合

準備した原料を特定の割合で混合します。この工程では、混合比率や混合順序、混合時間などが重要となります。

3.加熱・冷却

混合した原料を一定の温度で加熱し、化学反応を促進させます。その後、冷却して固形化させます。

4.精製・ろ過

不純物を除去し、製品の品質を向上させるために精製・ろ過します。

5.充填・包装

製造した接着剤を容器に充填し、包装します。

6.品質検査

製品の品質を確認するための検査を行います。

6.出荷

品質検査をパスした製品を出荷します。

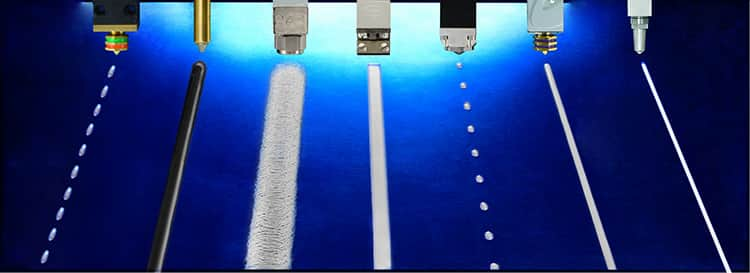

さまざまな分野で活用されるノードソンのホットメルト接着剤塗布システム

ノードソンのホットメルト接着剤塗布システムは、包装分野のみならず、自動車関連部品や建築・建材/木工製品、小型電子部品、衛生材料の製造用途をはじめとしたさまざまな分野でご使用いただいております。自動車部品の塗布事例としては、ヘッドランプやワイパーモーターへのガスケット材塗布、インストルメントパネルなどへの表皮材接着が挙げられます。建築・建材/木工製品の塗布事例としては、フラッシュドア、キッチンドアや床材など内装部品への化粧シート貼り、壁材への断熱材の貼り合わせなどが一例です。

まとめ

本コラムでは接着剤の種類をご紹介しました。接着剤を使用する際には、それぞれの特徴をよくご理解され、最適なものを選ぶことをおすすめします。

より効率的かつ環境にやさしい塗布をご検討の方は、ぜひノードソンのホットメルト接着剤塗布システムをご検討ください。

ノードソンでは、接着剤の種類について動画で解説していますので、ぜひご覧ください。

>eラーニング接着編CHAPTER2 「接着剤の種類」

また、接着のメカニズムや接着力を維持するポイントを知りたい方はこちらの記事をご覧ください。