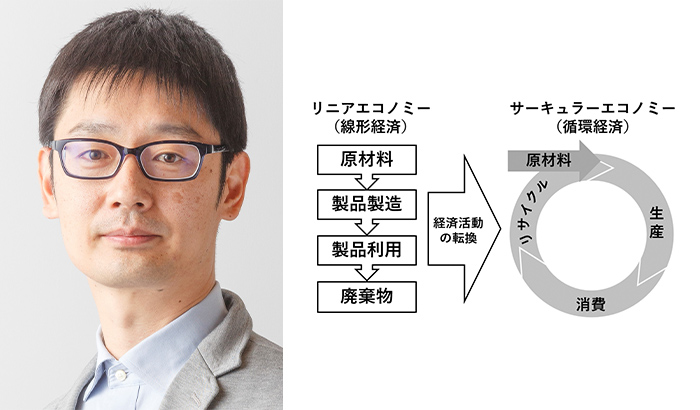

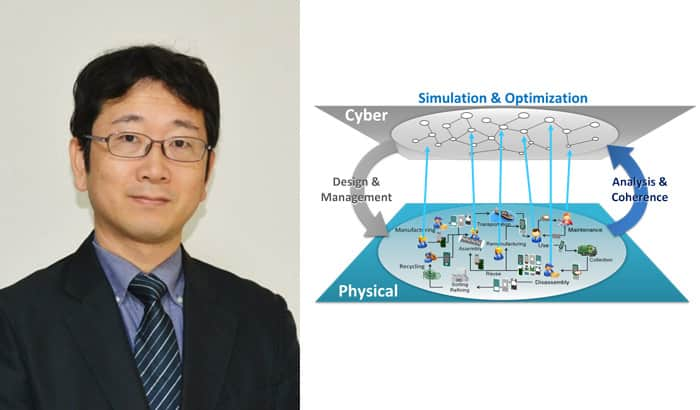

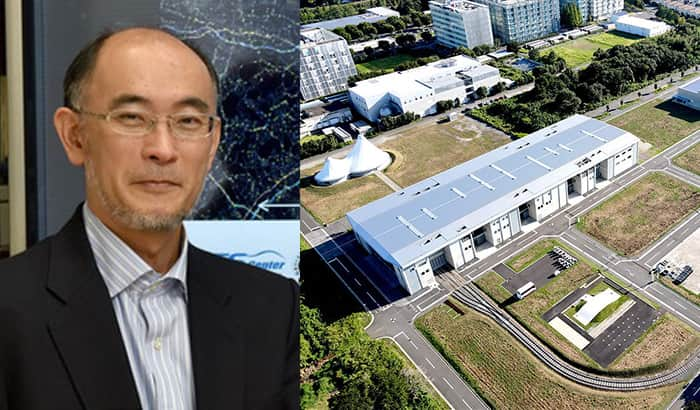

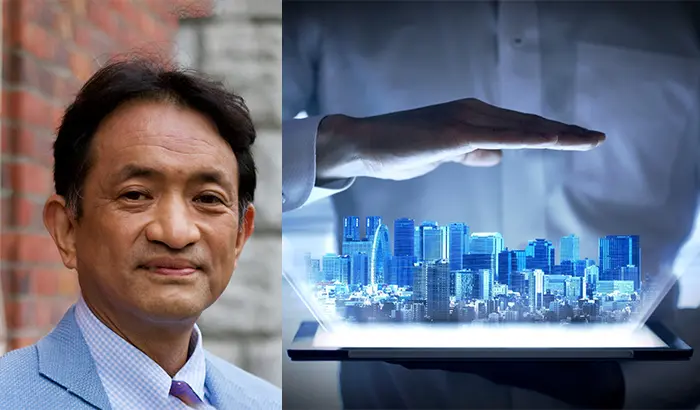

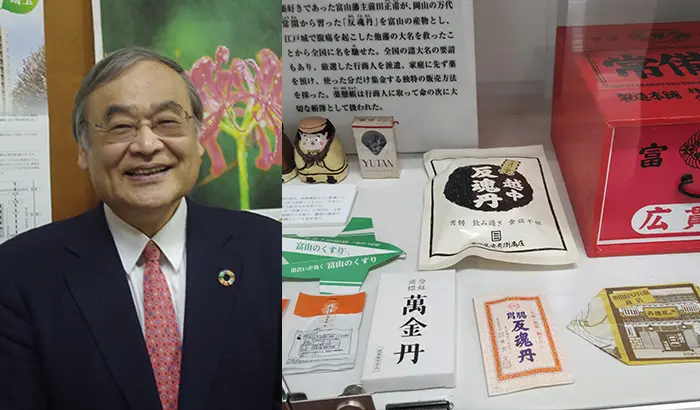

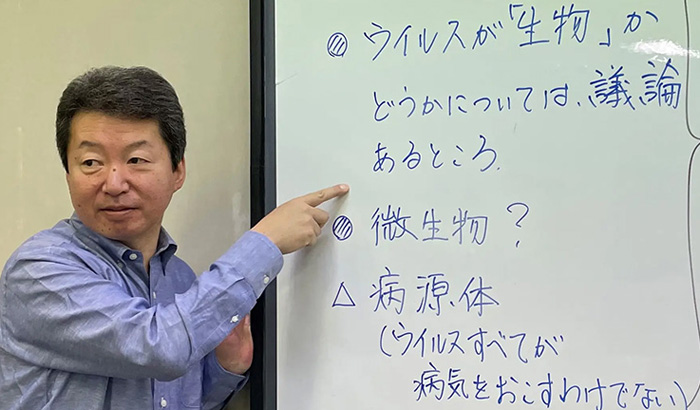

専門家インタビュー

各分野の専門家の方々に、SDGsの取組みに繋がるさまざまなお話をお伺いしました。

SDGsとは

SDGsとは、Sustainable Development Goals(持続可能な開発目標)の略称で、

2015年9月に国連サミットで150を超える加盟国の全会一致で採択された国際目標です。

2030年までの15年で達成することを目指す17の目標と169のターゲットから構成され、

貧困、気候変動、人種やジェンダーにおける差別などの問題や課題に対し、

「誰ひとり取り残さない」という共通理念を持ち、世界各国で推進されています。

SDGsの17の目標は以下の通りです。

-

01貧困を

なくそう -

02飢餓を

ゼロに -

03すべての人に

健康と福祉を -

04質の高い教育を

みんなに -

05ジェンダー平等を

実現しよう -

06安全な水とトイレ

を世界中に -

07エネルギーをみんなに

そしてクリーンに -

08働きがいも

経済成長も -

09産業と技術革新の

基盤を作ろう -

10人や国の不平等を

なくそう -

11住み続けられる

まちづくりを -

12つくる責任

つかう責任 -

13気候変動に

具体的な対策を -

14海の豊かさを

守ろう -

15陸の豊かさも

守ろう -

16平和と公正を

すべての人に -

17パートナーシップで

目標を達成しよう

製造業でも、

SDGsの取り組みが

進んでいます

これまで長年の課題であった産業廃棄物や環境汚染などの問題に対して、

製造業でもさまざまな取り組みが進んでいます。

一方で、これから始めるにあたり、どのように取り組んだら良いかお悩みの企業もあります。

SDGsの目標において、以下の3つは製造業へのかかわりが深い目標となります。

これらの目標を起点に、自社の事業で貢献できることを検討することが

SDGsの取組みのきっかけとなります。

製造業がSDGsに取り組むメリット

-

企業価値の向上

社会課題への取り組みが評価され、顧客や投資家からの信頼とブランド力が向上します。

-

人材の確保と定着

サステナブルな企業姿勢は、若手や多様な人材の採用・定着に好影響を与えます。

-

持続可能な経営

エネルギー効率や材料ロスの削減により、持続可能性と同時に経営効率も高まります。

製造業がSDGs(持続可能な開発目標)に取り組むことは、企業の長期的な成長と社会的責任の両立に直結します。

まず、環境問題や地域社会への貢献といった社会課題への対応は、顧客や投資家からの信頼を得ることにつながり、企業価値やブランドイメージの向上に寄与します。

また、サステナブルな姿勢を示す企業は、価値観を重視する若手世代や多様な人材の採用・定着にも効果的であり、労働力確保の面でも優位に立てます。さらに、エネルギー効率の改善や廃棄物削減といった取り組みは、環境負荷の軽減にとどまらず、コスト削減や生産性向上といった経営効率の向上にも直結します。

このように、SDGsの推進は社会的責任の遂行だけでなく、企業の競争力強化や持続可能な経営基盤の構築にも大きく貢献します。

従来の工法や

材料の見直しは

生産性・業務効率・

コストなどだけではなく

未来の社会を変える

工法の見直し

これまで慣れ親しんだ工法や製造方法には、様々なノウハウや経験値が

含まれていますが、一方で熟練者の技術に頼っている面も見受けられます。

新しい工法を取り入れることで、品質面の安定のみならず、

生産性の向上や省人化も期待できます。

また、環境に配慮した工法を導入することによって、

SDGsの取り組みも一緒に進めることができます。

-

基板へのコンフォーマルコーティングの自動化

基板へのコンフォーマルコーティングの自動化あらゆる電子機器類に欠かせない「基板」へのコンフォーマルコーティングは、未だ手作業で行われることが多いですが、ノードソンの精密塗布技術で自動化することにより、手作業による塗布精度のバラつきを抑え、禁止箇所への塗布、厚みの偏りなどによる材料のムダを防ぎます。

基板へのコーティング自動化技術-コンフォーマルコーティング -

断熱材のプレカット工法による端材の再活用

断熱材のプレカット工法による端材の再活用断熱材のプレカット工法では、あらかじめ工場で加工を行うため、断熱材の幅調整によって生じる端材を出さない生産が可能です。廃棄される部材が減ることで環境にもやさしく断熱材施工のコスト削減にもつながり、SDGsの取り組みにも貢献します。

断熱材施工でのVOC対策-シール材にホットメルトを活用

材料の見直し

材料の見直しは、品質の向上やコスト削減の際に行われることが多いですが、

環境への配慮といった観点においても重要な役割を果たすことがあります。

これまでは技術的に採用が難しかった材料であっても、

材料自体の進化によって、今では様々な製造工程において、

環境配慮型材料への代替が始まっています。

-

粉体塗料

粉体塗料液体塗料に含まれるVOC(揮発性有機化合物)は、光化学オキシダントやPM2.5など、大気汚染の原因物質のひとつとなります。一方で、粉体塗料は有機溶剤を含まないため、環境に配慮された塗料と言えます。液体塗料から粉体塗料に切り替えることで、塗料の再利用による廃棄量の削減、VOC対策に貢献します。

粉体塗装(パウダーコーティング)とは-メリットと環境配慮に最適な理由 -

ホットメルト接着剤

ホットメルト接着剤VOC排出が懸念される溶剤形接着剤を代替するひとつとして、ホットメルト接着剤があります。ホットメルト接着剤は常温では固体、加熱すると溶融し液体になる性質を持ち、VOCの含有量が極めて少なく大気汚染も防ぐことが可能です。ホットメルト接着剤への切り替えはお客様の脱溶剤化をサポートします。

ホットメルト接着剤とは -特徴やVOC規制強化への対応

SDGsコラム

-

詳しくはこちら製造業におけるSDGsの取り組みと

詳しくはこちら製造業におけるSDGsの取り組みと

環境保全

- VOCの排出削減が必要な理由とは?多くの企業が、経営や事業の観点からSDGsへの取り組みを進めています。特に、環境保全については、重要なテーマと位置づけられています。製造業においては、工場から排出される大気汚染物質が問題となっておりVOC(揮発性有機化合物)排出削減への対応は急務となっています。 今回は、製造業におけるSDGsと環境保全への取り組みの重要性、VOCの排出削減が必要な理由、VOCの発生源と抑制方法をご紹介します。 -

詳しくはこちら企業がSDGsに取り組むべき理由とは

詳しくはこちら企業がSDGsに取り組むべき理由とは

- 具体例もご紹介SDGsという世界各国が取り組むべき目標は、国家、企業、個人いずれも主体的に取り組む必要がありますが、企業はその財力や組織力を持ってSDGsに取り組み、リーダーシップを取りながら推進していく必要があります。そこで今回は、企業がSDGsに取り組むべき理由を考察すべく、SDGsの解説および企業がSDGsに取り組むメリット、SDGsへの取り組み例をご紹介します。 -

詳しくはこちらSDGsに貢献

詳しくはこちらSDGsに貢献

- 製造時にできる食品ロス対策とは本来、食べられるのに捨てられてしまう食品が増えており、食品ロスが今、世界的に問題視されています。食品に携わる事業者の間では、製造時に生じる事業系食品ロス削減への取り組みが広がっています。また、食品ロス対策を行うことは、SDGsへの貢献にもつながります。 そこで今回は、事業者が食品ロス削減に取り組むことによって、どのようにSDGsへ貢献できるのかとともに、製造時に達成できる食品ロス対策をご紹介します。 -

詳しくはこちら省エネが進む製造業~省エネのポイントや事例をご紹介製造業においては、省エネルギーのための活動が積極的に行われています。省エネを推進するためにはさまざまな方法がありますが、それぞれの現場や環境に合わせた取り組みが重要になってきます。今回は製造業における省エネの手法や省エネにつながる事例、省エネを成功させるポイントをご紹介します。

詳しくはこちら省エネが進む製造業~省エネのポイントや事例をご紹介製造業においては、省エネルギーのための活動が積極的に行われています。省エネを推進するためにはさまざまな方法がありますが、それぞれの現場や環境に合わせた取り組みが重要になってきます。今回は製造業における省エネの手法や省エネにつながる事例、省エネを成功させるポイントをご紹介します。 -

詳しくはこちらSDGsへの貢献のために工場ができることとは?世界的に進められているSDGsの目標達成への取り組みは、製造業においても進んでいます。SDGsへの貢献のために製造工場はどのようなことができるのでしょうか。今回はSDGsへの貢献のために、工場ができる具体的な取り組みのほか、それを実現するソリューションをご紹介します。

詳しくはこちらSDGsへの貢献のために工場ができることとは?世界的に進められているSDGsの目標達成への取り組みは、製造業においても進んでいます。SDGsへの貢献のために製造工場はどのようなことができるのでしょうか。今回はSDGsへの貢献のために、工場ができる具体的な取り組みのほか、それを実現するソリューションをご紹介します。

日常の業務に

あふれる課題の解決が

SDGsの取り組みに貢献

日常業務において

これらの課題はありませんか?

-

材料などのムダによって

廃棄物が多く出てしまう -

製造工程での食材のムダや

廃棄による食品ロスが多い -

製造工程において

環境汚染物質を排出してしまう

課題の解決を

サポートします

“すてない”

-

- 飲料

- 食品

- 日用品

荷崩れ防止のためのアンチスリップで

脱プラを実現段ボール、重袋、平版包装などの外装にホットメルト接着剤を塗布することで、積み上げた際や輸送時の荷崩れを防止します。ストレッチフィルムを手作業で巻き付け固定する工法と比較して、プラスチックの消費量やプラスチックゴミ、工数の削減が可能です。フィルムの製造時や使用後に廃棄処理する際のCO2発生抑制にも貢献します。また、「物流の2024年問題」の対応策としても期待されます。

-

- 飲料

ペットボトルラベルの接着工程で

環境改善に貢献原材料などを記載したラベルフィルムに、ホットメルト接着剤を高速塗布し、ペットボトルに接着することが可能です。ラベルをシュリンクするための加熱工程が不要となる事で省エネルギーを実現します。シュリンクラベルと異なり、帯状のラベルを接着するためプラスチック消費量を減らし廃棄物の削減に貢献します。またラベルを高速で接着できるため生産性の向上も期待できます。

- 関連ソリューション

- 食品・飲料/日用品の接着コーティング技術

- 関連製品

-

ハーモニー® アプリケーター

-

- 食品

脱酸素剤の接着工程において

離けい紙などの廃棄物を削減誤飲防止のために、個包装の内側に両面テープで貼り付けていた脱酸素剤の接着をホットメルト接着剤による接着に代替する事で生産ラインの自動化が図れます。両面テープを使用しないことで離けい紙などの廃棄物を削減し、環境への負荷を低減することができます。脱酸素剤を封入することで、賞味期限の延長につながりますが、誤飲リスクを防ぐためにはホットメルト接着剤による個包装への確実な接着を提案します。

- 関連ソリューション

- 食品・飲料/日用品の接着コーティング技術

- 関連製品

-

MiniBlue® II ホットメルトアプリケーター

-

- 家電

両面テープをホットメルト接着剤で

代替し廃棄物を削減家電製品などの部品貼り合わせに使用されている両面テープをホットメルト接着剤による接着に代替することで、SDGsの取り組みに貢献します。両面テープの離けい紙は廃棄物となり、処理の際にCO2を排出してしまいます。ホットメルト接着剤による工法では、両面テープを使用しないため、廃棄物と処理コストの削減を実現します。また、自動化することで安定した品質の維持と人件費の削減も可能です。

- 関連ソリューション

- 家電機器

- 関連製品

- Unity™ ICシリーズ ディスペンサー EP 11スロット アプリケーター ソリッドブルー™ ホットメルト ディスペンシング ガン

-

- 自動車

ヘッドランプ・ワイパーモーターの

リサイクル自動車のヘッドランプやワイパーモーターの組み立て工程において使用するシーリング材に、剥離しやすいホットメルト接着剤を使用することで、リサイクル時の分別が容易になり、廃棄物の削減に貢献します。接着部品の剥離が出来ないとそのまま粉砕して廃棄するしかありませんが、剥離しやすいホットメルト接着剤を選択することで、部品のリサイクルが可能となります。また、生産工程でのリワークも可能となるため、不良品の廃棄を削減することができます。

- 関連ソリューション

- 自動車部品の接着コーティング技術

- 関連製品

- AG-900+S アプリケーター

-

- 工業製品

粉体塗装時における塗料の膜厚を

均一にコントロール塗装面の塗り残し、ムラなどを防ぎ、品質の安定を図るために通常より厚めに被塗物に塗装する場合があります。アンコールエンゲージコントローラーは、クローズドループシステムで常にセンシングしているため、ムダな粉体塗料の吐出を防ぎ、膜厚を正確にコントロールしながら過剰な吐出量による廃棄物を削減します。モバイル機器による遠隔モニタリング・コントロールが可能です。

- 関連ソリューション

- 粉体塗装 関連製品

- 関連製品

-

Encore® Engage - 粉体塗装 コントローラー

-

- 工業製品

塗料の膜厚を焼付前に測定し

塗料のムダを削減コートマスターフレックスは、被塗物を焼付する前に塗装膜厚を瞬時に測定できるため、正確な塗装膜厚の実現と塗料のムダを削減します。通常の焼付後に膜厚を測定し調整する方法では、何らかの要因により規定外の膜厚で塗料が塗布されても事前に気付くことが出来ません。コートマスターフレックスで焼付前に測定することで、塗布された膜厚の調整が可能なため、その後の塗装での製品ロスや塗料のムダの削減につながります。

- 関連ソリューション

- 粉体塗装 関連製品

- 関連製品

- コートマスター フレックス

-

- 電気電子

微細接着工程の効率化で液剤と

接着剤のムダを削減ピエゾアクチュエータによる精密な塗布コントロールにより、塗布量の微細化、安定化、高速塗布を実現します。また、距離の離れた被塗物に対しても塗布できるため、複雑な形状の部品にも安定した塗布が可能です。手作業を自動化することで品質が向上し、不良品の削減に貢献します。また、必要な箇所にのみ精密塗布を行うことで、液剤と接着剤などの使用量も削減します。

- 関連ソリューション

- 小型電子部品製造の効率化-成膜製造工程を改善

- 関連製品

- PICO XP ジェット システム Vulcan Jet™ 塗布システム

-

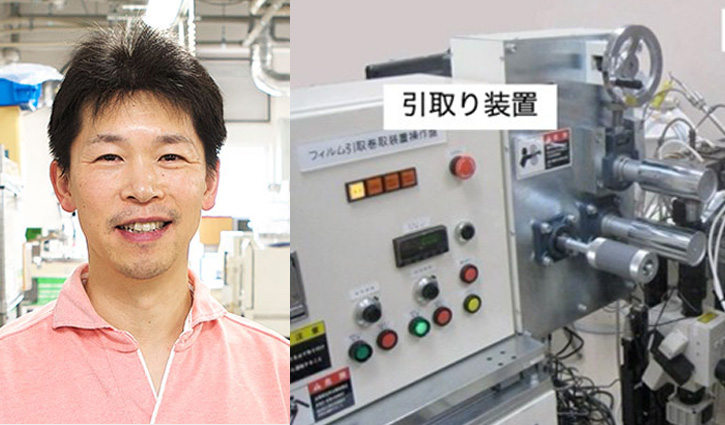

- 食品

フィルム製造工程における

樹脂のムダを大幅に削減電動リップアクチュエーターシステム‟Prodigi™”なら、ダイの調整ボルトの手動調整が不要で、フレキシブルリップ開度の全可動域のリモートによる自動調整が可能です。また、±25%の調整前厚み偏差から全自動で良好な厚みの偏差に収斂(しゅうれん)します。従来の自動ダイでは、良好な厚みに調整するまでに15分から1時間ほどかかるところを、たったの3分に短縮します。これにより樹脂のムダと廃棄物を大幅に削減できます。

- 関連ソリューション

-

電動アクチュエーターによる自動ダイの厚み調整機能が品質と生産効率を向上

- 関連製品

- Prodigi™ 電動リップ アクチュエータ

-

- 食品

紙容器への防湿材コーティングで

脱プラを実現環境問題への関心が高まるなか、食品容器にも脱プラスチック化が求められ始めています。油分や水分を多く含んだ食材に対して紙容器を使用するためには、耐油性、耐水性のコーティングが必要となります。エアレススプレーガンを複数組み合わせて、防湿材を塗布することで紙容器の壁面、底面を満遍なく薄く塗り分けることができます。これによりプラスチック容器からの代替を実現し、プラスチックゴミを削減します。

- 関連ソリューション

- 食品へのコーティング技術

- 関連製品

- A7A自動エアレススプレーシステム

“もったいない”

-

- 食品

材料の飛散を防ぎムダやムラのない

食品コーティングを実現エアレススプレー技術は、材料を押し出す圧力を利用して霧状にするため、一般的なエアスプレーと比較して、材料の飛散が少なく必要な範囲にだけ正確に材料を塗布することができます。そのため、少ない量で均一な塗布を可能にし、スプレーした材料の最大90%をつけることができます。不要な箇所への塗布や周囲への飛散でムダにしていた材料を減らし、廃棄物も削減できます。また、材料コストの削減も可能です。

- 関連ソリューション

- 食品へのコーティング技術

- 関連製品

- A7A自動エアレススプレーシステム

-

- 食品

食品包材用高機能フィルムで

賞味期限を延長食品包材に使用する機能性フィルムの製膜の際に、包装する製品の仕様に合わせてカスタマイズ設計された共押出ダイおよびフィードブロックシステムを使用することで、フィルムの多層各層の分布を均等に調整し、食品の賞味期限の延長などに貢献しています。自動膜厚制御アクチュエーターを備えたダイが、フィルムの成形幅や膜厚の分布を柔軟に、かつ高精度に調整を行います。

- 関連ソリューション

- 食品・飲料/日用品の接着コーティング技術

- 関連製品

- EDI®バリアフィルムダイ

“よごさない”

-

- 工業製品

粉体塗装で実現する

環境問題への対応粉体塗装とは、顔料や樹脂、添加剤などをあらかじめ粉末状に砕いた「粉体」を塗料として塗装する方法です。塗料には有機溶剤が含まれないため、液体塗装よりも環境に配慮された塗装方法と言えます。液体塗装から粉体塗装に切り替えることで、塗料の再利用による廃棄量の削減、VOC対策といった建材分野における塗装で懸念される環境問題を解消します。他にも建機、家電やスチール家具の塗装などで粉体塗装が採用されています。

- 関連ソリューション

- 建材への粉体塗装

- 関連製品

- パウダースプレーブース DCM Dynamic Contouring Mover

-

- 建築建材

断熱材のプレカット工法に

ホットメルトを活用ホットメルト接着剤は環境汚染の原因となるVOCを含まないため、XPSなどの断熱材を活用した接着シールに使用することで大気汚染を防ぎます。プレカット工法では、工場で加工を行うため、断熱材の幅調整によって生じる端材を出さない生産が可能です。廃棄される部材が減ることで環境にもやさしく、断熱材施工のコスト削減にもつながり、SDGsへの取り組みとしても貢献します。

- 関連ソリューション

- 断熱材施工時にホットメルトを活用

- 関連製品

-

TrueCoat® FS シリーズ スロットアプリケーター

-

- 自動車部品

脱溶剤を実現する自動車部品製造自動車部品の接着工程において、ホットメルト接着剤を使用することで、VOC排出抑制につながり、環境問題への配慮を実現します。ホットメルト接着剤は有機溶剤を一切含まない無溶剤の接着剤であり、かつ最近では、高耐熱のホットメルト接着剤が開発されたため、直射日光により高温になる部位であることから高い耐熱要求のあるインストルメントパネルやドアトリムなどの内装表皮材の接着にも使用されています。

- 関連ソリューション

- 脱溶剤を実現する自動車内装部品製造

- 関連製品

- EP 11スロット アプリケーター

-

- 日用品

テープ・ラベルへの粘着剤の塗布で

脱溶剤を実現テープ、ラベルに塗布する粘着剤を、溶剤系粘着剤からホットメルト粘着剤に代替することで、脱溶剤が可能です。また、ホットメルト粘着剤は乾燥工程が不要なため、電力エネルギーの削減も実現します。独自のローテーティングバー技術や複数材料の同時塗布が可能なため、工程の簡素化が可能です。消費者が直接手に触れるテープやラベルに溶剤を使用しないことで、付加価値のある製品を消費者に提供できます。

- 関連ソリューション

- 食品・飲料/日用品の接着コーティング技術

- 関連製品

-

TrueCoat® HP シリーズ スロットアプリケーター

-

- 食品

食品用包装材などのフィルム成形で

省エネを実現従来のダイ調整システムの場合、常にヒーターに平均50%の出力を行っているため、常に電力を消費し続けなければなりませんでした。 Prodigi™はヒーターを使用しないため、安定運用に入った後は、消費エネルギーはほとんど不要、かつコンピューターにレシピを登録できるため同一製品の生産でのダウンタイムを削減し、生産効率を向上します。これにより、総使用電力を抑え、コスト削減や環境配慮に貢献します。

- 関連ソリューション

- 電動アクチュエーターによる自動ダイの厚み調整機能が品質と生産効率を向上

- 関連製品

- Prodigi™ 電動リップ アクチュエータ

-

- 食品(製缶)

省エネルギーインダクションヒーターの導入でCO2を削減製造工程において、環境配慮の装置や素材を取り入れることによりCO2排出量を削減することが可能です。缶エンド用の水性シーリングコンパウンドの加熱用に設計されたインダクションヒーター(誘導加熱)は対象物のみ効率的に加熱するため、CO2の排出を抑えるクリーンな加熱装置です。従来のガスオーブンから置き換えることで、工場から排出されるCO2を削減し、SDGsに貢献します。

- 関連ソリューション

- 食品・飲料/日用品の接着コーティング技術

- 関連製品

- EcoDry コンパウンドドライヤー ISC2 プリキュアオーブン

セミナー案内

ノードソンとは

ノードソン株式会社は1969年に日本市場でビジネスを開始して以来50年以上にわたり、接着・コーティング関連機器のマーケットリーダーとして、日本のお客さまとのパートナーシップを築き、ともに歩んでまいりました。

接着剤、コーティング剤、シーラント、バイオマテリアルなどの材料のディスペンシングと処理に加え、液剤管理、品質の試験・検査、プラズマ表面処理と硬化処理に使用する、製品/システムを、世界35カ国以上で設計・製造・販売しています。

| 社名 | ノードソン株式会社 |

|---|---|

| 本社所在地 | 東京都品川区勝島1-5-21 東神ビル8F Tel. 03-5762-2700 |

| 創業 | 1969年1月30日 |

| 設立 | 1974年3月18日 |

| 代表取締役社長 | 内田 勝 |

-

PKGPackagingパッケージング事業部

PKGPackagingパッケージング事業部食品・飲料や医薬品業界の包装工程においてホットメルト接着剤を使用するアプリケーションを提供

-

PAProduct Assemblyプロダクトアッセンブリー

PAProduct Assemblyプロダクトアッセンブリー

事業部各種製品や部品の組み立て工程において接着やシールの目的でホットメルト接着剤を塗布する技術を提供

-

NWNonwovensノンウーブン事業部

NWNonwovensノンウーブン事業部紙おむつ、ナプキン、ペットシート、各種パッドの製造における接着剤や機能性材料の精密塗布技術を提供

-

ICSIndustrial Coating Solutionsインダストリアル

ICSIndustrial Coating Solutionsインダストリアル

コーティングソリューション

事業部自動車、スチール製家具、建機・農機具、硬質容器や食品などのコーティング/シーリング機器等を提供

-

PPSPolymer Processing Systemsポリマープロセッシング

PPSPolymer Processing Systemsポリマープロセッシング

システム事業部ポリマー押出・溶液コーティング向けフラットダイおよびメルトデリバリー用コンポーネントを提供

-

M&CMeasurement &Controlメジャメント&コントロール

M&CMeasurement &Controlメジャメント&コントロール

事業部広範な業界に、赤外線、X線、ベータ線、ガンマ線やレーザー光などを利用した、豊富な計測と制御ソリューションを提供

-

EFDEngineered Fluid DispensingEFD事業部

EFDEngineered Fluid DispensingEFD事業部液剤充填用シリンジ、エアディスペンサー、高性能塗布バルブ、画像処理機能付き卓上ロボットを提供